Однотипными по условному диаметру являются соединения: Dу=6÷32 миллиметров, Dу=50÷150 миллиметров, Dу=175 миллиметров и выше.

292. Количество контрольных сварных соединений для проведения механических испытаний и металлографических исследований, соответствует указанному в приложении 16 к настоящей Инструкции.

При проведении испытаний на стойкость против межкристаллитной коррозии сваривается на два соединения больше, чем указано для Dу=6÷32 миллиметров, и на одно соединение больше для Dу=50 миллиметров и выше. При диаметре труб Dу=450 миллиметров и выше свариваются контрольные сварные соединения из пластин.

293. Из контрольных сварных соединений изготавливаются образцы для следующих видов испытаний:

1) на статическое растяжение при температуре 20 градусов Цельсия - два образца;

2) на ударный изгиб (КСU) при температуре 20 градусов Цельсия - три образца с надрезом по центру шва;

3) на ударный изгиб (КСU) при рабочей температуре для трубопроводов, работающих при температуре стенки 20 градусов Цельсия и ниже - три образца с надрезом по центру шва;

4) на статический изгиб - два образца;

5) для металлографических исследований - два образца (по условиям проекта);

6) на ударный изгиб (КСU) при температуре 20 градусов Цельсия - три образца с надрезом по зоне термического влияния (по условиям проекта);

7) для испытаний на стойкость к межкристаллитной коррозии - четыре образца (по условиям проекта).

Испытания на ударный изгиб проводятся на образцах с концентратором типа «U» (КСU).

294. Образцы вырезаются методами, не изменяющими структуру и механические свойства металла. Не допускается применение правки заготовок, образцов как в холодном, так и в горячем состояниях.

295. Испытание на статическое растяжение стыковых соединений труб с условным проходом до 50 миллиметров замещается испытанием на растяжение целых стыков со снятым усилением.

296. Испытание на статический изгиб сварных соединений труб с условным проходом до 50 миллиметров замещается испытанием целых стыков на сплющивание.

297. Результаты механических испытаний сварных соединений соответствуют условиям приложения 17 к настоящей Инструкции.

Показатели механических свойств, сварных соединений определяются как среднеарифметическое значение результатов испытаний отдельных образцов. Результаты испытаний на статическое растяжение и статический изгиб признаются неудовлетворительными, если хотя бы один из образцов показал значение ниже установленных условий, более чем на 10 процентов. Результаты испытаний на ударный изгиб признаются неудовлетворительными, если хотя бы один из образцов показал значение ниже установленных условий.

Испытанию на ударный изгиб подвергаются сварные соединения труб с толщиной стенки 12 миллиметров и более. Испытания на ударный изгиб производятся для труб с толщиной стенки 6-11 миллиметров, по условиям проекта.

298. В разнородных соединениях прочность оценивается по стали с более низкими механическими свойствами, а ударная вязкость и угол изгиба - по менее пластичной стали.

299. При проведении металлографических исследований (по условиям проекта) определяются наличие в сварном соединении недопустимых дефектов и соответствие формы и размеров сварного шва установленным условиям.

300. Качество сварных соединений по результатам испытаний на стойкость против межкристаллитной коррозии (по условиям проекта) признается удовлетворительным, если результаты испытаний соответствуют установленным условиям.

Глава 7. Испытание трубопроводов

Параграф 1. Общие условия

301. Трубопроводы после сварочных работ, термообработки, контроля качества сварных соединений неразрушающими методами, после установки и окончательного закрепления всех опор, подвесок (пружины пружинных опор и подвесок на период испытаний разгружены) и оформления документов, подтверждающих качество выполненных работ, подвергаются визуальному осмотру, испытанию на прочность и герметичность и при необходимости дополнительным испытаниям на герметичность с определением падения давления.

302. Вид испытания (на прочность и герметичность, дополнительное испытание на герметичность), способ испытания (гидравлический, пневматический) и величина испытательного давления указываются в проекте для каждого трубопровода.

303. При визуальном осмотре трубопровода проверяются: соответствие смонтированного трубопровода проектной документации; установка запорных устройств их закрывание и открывание; установка всех проектных креплений и снятие всех временных креплений; окончание всех сварочных работ, включая врезки воздушников и дренажей; завершение работ по термообработке.

304. Испытанию подвергается весь трубопровод. Допускается проводить испытание трубопровода отдельными участками.

305. При испытании на прочность и герметичность испытываемый трубопровод (участок) отсоединяется от аппаратов и других трубопроводов заглушками.

306. При проведении испытаний вся запорная арматура, установленная на трубопроводе, полностью открыта, сальники уплотнены; на месте регулирующих клапанов и измерительных устройств установлены монтажные катушки; все врезки, штуцера, бобышки заглушены.

307. Места расположения заглушек на время проведения испытания отмечены предупредительными знаками, и нахождение около них людей, не допускается.

308. Давление при испытании контролируется двумя манометрами, прошедшими поверку и опломбированными. Манометры применяются классом точности не ниже 1,5, с диаметром корпуса не менее 160 миллиметров и шкалой на номинальное давление 4/3 измеряемого. Один манометр устанавливается у опрессовочного агрегата после запорного вентиля, другой - в точке трубопровода, наиболее удаленной от опрессовочного агрегата.

309. Испытания с нанесенной тепловой или антикоррозионной изоляцией трубопроводов из бесшовных труб или заранее изготовленных и испытанных блоков (независимо от применяемых труб) проводятся при условии, что сварные стыки и фланцевые соединения имеют доступ для осмотра.

310. Испытание на прочность и герметичность трубопроводов с условным давлением до 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) гидравлическое или пневматическое.

Замена гидравлического испытания на пневматическое предусматривается в следующих случаях:

1) если несущая строительная конструкция или опоры не рассчитаны на заполнение трубопровода водой;

2) при температуре окружающего воздуха ниже 0 градусов Цельсия и опасности промерзания отдельных участков трубопровода;

3) если применение жидкости (воды) недопустимо.

311. Испытание на прочность и герметичность трубопроводов, рассчитанных на условное давление свыше 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный), проводится гидравлическим способом. В технически обоснованных случаях для трубопроводов с условным давлением до 50 Мегапаскаль (500 килограмм силы на сантиметр квадратный) проводится замена гидравлического испытания на пневматическое, при условии контроля этого испытания методом акустической эмиссии (только при положительной температуре окружающего воздуха).

312. При совместном испытании обвязочных трубопроводов с аппаратами, величину давления при испытании трубопроводов на прочность и герметичность (до ближайшей отключающей задвижки) принимают как для аппарата.

313. Короткие (до 20 метров) отводящие трубопроводы от предохранительных клапанов, свечи от аппаратов и систем, связанных непосредственно с атмосферой (кроме газопроводов на факел), не испытываются, если не предусмотрено проектом.

314. Исключен в соответствии с приказом Министра по чрезвычайным ситуациям РК от 17.01.23 г. № 24 (введен в действие с 3 февраля 2023 г.) (см. стар. ред.)

315. Испытание трубопроводов на прочность и герметичность проводится одновременно, независимо от способа испытания.

316. При неудовлетворительных результатах испытаний, обнаруженные дефекты устраняются, а испытания проводятся повторно.

Подчеканка сварных швов и устранение дефектов во время нахождения трубопровода под давлением, не допускаются.

317. По проведеным испытаниям трубопроводов составляют соответствующие акты.

Параграф 2. Гидравлическое испытание на прочность и герметичность

318. Гидравлическое испытание трубопроводов производится преимущественно в теплое время года при положительной температуре окружающего воздуха. Для гидравлических испытаний применяется вода с температурой не ниже 5 градусов Цельсия и не выше 40 градусов Цельсия или специальные смеси (для трубопроводов высокого давления).

Если гидравлическое испытание производится при температуре окружающего воздуха ниже 0 градусов Цельсия, применяются меры против замерзания воды и обеспечивается надежное опорожнение трубопровода.

После окончания гидравлического испытания трубопровод полностью опорожняется и продувается до полного удаления воды.

Пункт 319 изложен в редакции приказа Министра по чрезвычайным ситуациям РК от 17.01.23 г. № 24 (введен в действие с 3 февраля 2023 г.) (см. стар. ред.)

319. Величину испытательного давления (гидравлического) на герметичность и прочность при отсутствии дополнительных указаний в рабочей документации следует принимать в соответствии:

1) до 0,5 Мегапаскаль - 1,5 кратного от рабочего, но не менее 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный);

2) свыше 0,5 Мегапаскаль - 1,25 кратного от рабочего, но не менее величины рабочего давления 0,3 Мегапаскаль (3 килограмма силы на сантиметр квадратный).

, но не менее 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный), где Р - расчетное давление трубопровода, Мегапаскаль;

, но не менее 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный), где Р - расчетное давление трубопровода, Мегапаскаль;

- допускаемое напряжение для материала трубопровода при 20 градусов Цельсия;

- допускаемое напряжение для материала трубопровода при 20 градусов Цельсия;

- допускаемое напряжение для материала трубопровода при максимальной, положительной расчетной температуре.

- допускаемое напряжение для материала трубопровода при максимальной, положительной расчетной температуре.

Во всех случаях величина пробного давления принимается такой, чтобы эквивалентное напряжение в стенке трубопровода при пробном давлении не превышало 90 процентов предела текучести материала при температуре испытания.

Величину пробного давления на прочность для вакуумных трубопроводов и трубопроводов без избыточного давления для токсичных и взрывопожароопасных сред принимать равной 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный).

320. Арматура подвергается гидравлическому испытанию пробным давлением после ремонта.

321. При заполнении трубопровода водой, воздух удаляется полностью. Давление в испытываемом трубопроводе повышается плавно. Скорость подъема давления указывается в технической документации.

322. При испытаниях обстукивание трубопроводов, не допускается.

323. Испытываемый трубопровод допускается заливать водой от водопровода или насосом при условии, что давление, создаваемое в трубопроводе, не превышает испытательного давления.

324. Требуемое давление при испытании создается гидравлическим прессом или насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля.

После достижения испытательного давления трубопровод отключается от пресса или насоса.

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на герметичность).

По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на герметичность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений.

После окончания гидравлического испытания все воздушники на трубопроводе открываются, и трубопровод полностью освобождается от воды через дренажи.

325. Результаты гидравлического испытания на прочность и герметичность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружено течи и запотевания.

326. Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на общих несущих строительных конструкциях или эстакаде, устанавливается проектом.

Параграф 3. Пневматическое испытание на прочность и герметичность

327. Пневматическое испытание на прочность проводится для трубопроводов на давление Ру 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) и ниже с учетом условий пункта 310 настоящей Инструкции, при давление в трубопроводе выше, с учетом условий пункта 311 к настоящей Инструкции.

328. Величина испытательного давления принимается в соответствии с условиями пункта 319 к настоящей Инструкции.

329. Пневматическое испытание проводится воздухом или инертным газом и только в светлое время суток.

330. При установке на трубопроводе арматуры из серого чугуна величина давления испытания на прочность составляет не более 0,4 Мегапаскаль (4 килограмма силы на сантиметр квадратный).

331. Пневматическое испытание трубопроводов на прочность в действующих цехах, на эстакадах и в каналах, где уложены трубопроводы, находящиеся в эксплуатации, проводится при проектных обоснованиях.

332. При пневматическом испытании трубопроводов на прочность подъем давления производится плавно со скоростью, равной 5 процентов от давления Ру в минуту, но не более 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный) в минуту с периодическим осмотром трубопровода на следующих этапах:

1) при рабочем давлении до 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный) - осмотр производится при давлении, равном 0,6 от пробного давления, и при рабочем давлении;

2) при рабочем давлении выше 0,2 Мегапаскаль (2 килограмма силы на сантиметр квадратный) - осмотр производится при давлении, равном 0,3 и 0,6 от пробного давления, и при рабочем давлении.

Во время осмотра подъем давления, не допускается. При осмотре обстукивание трубопровода, находящегося под давлением, не допускается.

Места утечки определяются по звуку просачивающегося воздуха, а также по пузырям при покрытии сварных швов и фланцевых соединений мыльной эмульсией и другими методами.

Дефекты устраняются при снижении избыточного давления до нуля и отключении компрессора.

333. На время проведения пневматических испытаний на прочность как внутри помещений, так и снаружи устанавливается охраняемая (безопасная) зона. Минимальное расстояние зоны составляет не менее 25 метров при надземной прокладке трубопровода и не менее 10 метров при подземной. Граница зоны ограждается или обозначается знаками безопасности и надписями.

334. Во время подъема давления в трубопроводе и при достижении в нем испытательного давления на прочность пребывание людей в охранной зоне, не допускается.

Окончательный осмотр трубопровода допускается после того, как испытательное давление будет снижено до расчетного.

335. Компрессор и манометры, используемые при проведении пневматического испытания трубопроводов устанавливаются вне опасной зоны.

336. Для наблюдения за безопасной зоной устанавливаются специальные посты. Число постов определяется исходя из условий, чтобы охрана и безопасность зоны были надежно обеспечены.

Параграф 4. Промывка и продувка трубопровода

337. Трубопроводы промываются или продуваются в соответствии с условиями проекта.

Промывка проводится водой, маслом, химическими реагентами и другими допустимыми веществами.

Продувка осуществляется сжатым воздухом, паром или инертным газом.

338. Промывка водой осуществляется со скоростью 1-1,5 метров в секунду.

После промывки трубопровод полностью опорожняется и продувается воздухом или инертным газом.

339. Продувка трубопроводов производится под давлением, равным рабочему, но не более 4 Мегапаскаль (40 килограмм силы на сантиметр квадратный). Продувка трубопроводов, работающих под избыточным давлением до 0,1 Мегапаскаль (1 килограмм силы на сантиметр квадратный) или вакуумом, производится под давлением не более 0,1 Мегапаскаль (1 килограмм силы на сантиметр квадратный).

340. Продолжительность продувки, если нет специальных условий в проекте, составляет не менее 10 минут.

341. Во время промывки (продувки) снимаются диафрагмы, приборы, регулирующая, предохраняющая арматура и устанавливаются катушки и заглушки.

342. Во время промывки или продувки трубопровода арматура, установленная на спускных линиях и тупиковых участках, полностью открыта, а после окончания промывки или продувки тщательно осмотрена и очищена.

343. Шайбы, установленные вместо измерительных диафрагм, замененяются рабочими диафрагмами только после промывки или продувки трубопровода.

Параграф 5. Специальные испытания на герметичность

344. Все трубопроводы групп А, Б(а), Б(б), вакуумные трубопроводы, помимо обычных испытаний на прочность и герметичность подвергаются дополнительному пневматическому испытанию на герметичность с определением падения давления во время испытания.

Необходимость проведения дополнительных испытаний на герметичность остальных трубопроводов устанавливается проектом.

Трубопроводы, находящиеся в обвязке технологического оборудования, испытывать совместно с этим оборудованием.

345. Дополнительное испытание на герметичность проводится воздухом или инертным газом после проведения испытаний на прочность и герметичность, промывки и продувки.

346. Дополнительное испытание на герметичность производится давлением, равным рабочему, а для вакуумных трубопроводов давлением 0,1 Мегапаскаль (1 килограмм силы на сантиметр квадратный).

347. При периодических испытаниях, после ремонта, связанного со сваркой и разборкой трубопровода, продолжительность испытания устанавливается не менее 4 часов.

348. Результаты дополнительного пневматического испытания на герметичность смонтированных технологических трубопроводов, прошедших ремонт, связанный с разборкой или сваркой, признаются удовлетворительными, если скорость падения давления составит не более 0,1 процента за час для трубопроводов группы А и вакуумных и 0,2 процента за час для трубопроводов группы Б(а), Б(б).

Скорость падения давления для трубопроводов, транспортирующих вещества других групп, устанавливается проектом.

Указанные условия относятся к трубопроводам с внутренним диаметром до 250 миллиметров включительно.

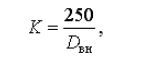

При испытании трубопроводов больших диаметров, показатели падения давления в них определяются умножением приведенных величин на поправочный коэффициент, рассчитываемый по формуле:

где DВН - внутренний диаметр испытываемого трубопровода, миллиметров.

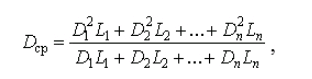

Если испытываемый трубопровод состоит из участков различных диаметров, средний внутренний диаметр его определяется по формуле:

где D1, D2, Dn - внутренний диаметр участков, метров;

L1, L2, Ln - длина участков трубопровода, соответствующая указанным диаметрам, метров.

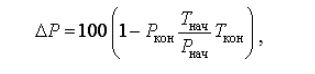

Падение давления в трубопроводе во время испытания его на герметичность определяется по формуле:

где ΔP - падение давления, процентов от испытательного давления;

Ркон, Рнач - сумма манометрического и барометрического давления в конце и начале испытания, Мегапаскаль;

Тнач, Ткон - температура в трубопроводе в начале и конце испытания, Кельвин.

Давление и температуру в трубопроводе определяют как среднее арифметическое показаний манометров и термометров, установленных на нем во время испытаний.

349. Испытание на герметичность с определением падения давления допускается проводить только после выравнивания температур в трубопроводе. Для наблюдения за температурой в трубопроводе в начале и в конце испытываемого участка устанавливаются термометры.

350. После окончания дополнительного испытания на герметичность по каждому трубопроводу составляется акт.

Глава 8. Обслуживание трубопроводов

Параграф 1. Общие условия

351. Обслуживание трубопроводов производится в соответствии с проектом.

Руководство организации (владелец трубопровода) назначает лицо, обеспечивающее исправное состояние и безопасную эксплуатацию трубопроводов, из числа инженерно-технических работников.

352. По каждой установке (цеху, производству) составляется перечень трубопроводов.

353. На все трубопроводы высокого давления свыше 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) и трубопроводы низкого давления до 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) включительно категорий I, II, III, а также трубопроводы всех категорий, транспортирующие вещества при скорости коррозии металла трубопровода 0,5 миллиметров в год, составляется паспорт организациями-владельцами на основании документации, представляемой изготовителями и монтажными организациями по форме, установленной в приложении 18 к настоящей Инструкции.

354. Паспорт на трубопровод хранится и заполняется в установленном порядке.

355. Для трубопроводов на каждой установке, линии блока заводится эксплуатационный журнал.

356. Технологические трубопроводы, работающие в водородсодержащих средах, необходимо периодически обследовать и контролировать в целях оценки технического состояния.

357. Для трубопроводов высокого давления ведется журнал учета периодических испытаний и освидетельствований.

358. На трубопроводах из углеродистой и кремнемарганцовистой стали с рабочей температурой 400 градусов Цельсия и выше, на трубопроводах из хромомолибденовой (рабочая температура 500 градусов Цельсия и выше) и из высоколегированной аустенитной стали (рабочая температура 550 градусов Цельсия и выше) осуществляется контроль за ростом остаточных деформаций.

359. В период эксплуатации трубопроводов осуществляется постоянный контроль за состоянием трубопроводов и их элементов (сварных швов, фланцевых соединений, арматуры), антикоррозионной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций с ежесменными записями результатов в эксплуатационном журнале.

360. При периодическом контроле необходимо проверять:

1) техническое состояние трубопроводов наружным осмотром и при необходимости неразрушающим контролем в местах повышенного коррозионного и эрозионного износа, нагруженных участков;

2) устранение замечаний по предыдущему обследованию и выполнение мер по безопасной эксплуатации трубопроводов;

3) полноту и порядок ведения технической документации по обслуживанию, эксплуатации и ремонту трубопроводов.

361. Трубопроводы, подверженные вибрации, фундаменты под опорами и эстакадами для этих трубопроводов в период эксплуатации подлежат осмотру с применением приборного контроля за амплитудой и частотой вибрации. Максимально допустимая амплитуда вибрации технологических трубопроводов составляет 0,2 миллиметра при частоте вибрации не более 40 Герц.

Выявленные при этом дефекты подлежат устранению.

Осмотры трубопроводов проводятся в зависимости от конкретных условий и состояния трубопроводов, но не реже одного раза в 3 месяца.

362. Наружный осмотр трубопроводов, проложенных открытым способом, при периодических обследованиях допускается производить без снятия изоляции. В необходимых случаях проводится частичное или полное удаление изоляции.

363. Наружный осмотр трубопроводов, уложенных в непроходимых каналах или в земле, производится путем вскрытия отдельных участков длиной не менее 2 метров. Число участков устанавливается в зависимости от условий эксплуатации.

364. При обнаружении в ходе наружного осмотра негерметичности разъемных соединений, давление в трубопроводе снижается до атмосферного, температура горячих трубопроводов снижается до 60 градусов Цельсия, а дефекты устраняются с соблюдением мер безопасности.

При обнаружении дефектов, устранение которых связано с огневыми работами, трубопровод останавливается и подготавливается к проведению ремонтных работ.

365. При наружном осмотре проверяется вибрация трубопроводов и состояние:

1) изоляции и покрытий;

2) сварных швов;

3) фланцевых и муфтовых соединений, крепежа и устройств для установки приборов;

4) опор;

5) компенсирующих устройств;

6) дренажных устройств;

7) арматуры и ее уплотнений;

8) реперов для замера остаточной деформации;

9) сварных тройниковых соединений, гибов и отводов.

Параграф 2. Ревизия (освидетельствование) трубопроводов

366. Основным методом контроля за надежной и безопасной эксплуатацией технологических трубопроводов является периодическая ревизия (освидетельствование).

Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей безопасной эксплуатации.

367. Сроки проведения ревизии трубопроводов при давлении до 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) устанавливаются в зависимости от скорости коррозионно-эрозионного износа трубопроводов, условий эксплуатации, результатов предыдущих осмотров и ревизии, но не реже, указаных в приложении 19 к настоящей Инструкции.

368. Для трубопроводов высокого давления свыше 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) предусматриваются следующие виды ревизии: выборочная и полная. Сроки выборочной ревизии устанавливаются в зависимости от условий эксплуатации, но не реже одного раза в 4 года.

Первую выборочную ревизию трубопроводов необходимо производить не позднее чем через один год после ввода их в эксплуатацию.

369. Отсрочка в проведении ревизии трубопроводов предусматривается с учетом результатов предыдущей ревизии и технического состояния трубопроводов, обеспечивающего их дальнейшую, надежную и безопасную эксплуатацию, но не превышает более одного года.

370. При проведении ревизии, в первую очередь проверяются участки, где изменяется направление потока (колена, тройники, врезки, дренажные устройства, участки трубопроводов перед арматурой и после нее) и где возможно скопление влаги, веществ, вызывающих коррозию (тупиковые и временно неработающие участки).

371. Приступать к ревизии после выполнения подготовительных работ.

372. При ревизии трубопроводов с давлением до 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный):

1) провести наружный осмотр трубопровода;

2) измерить толщину стенки трубопровода приборами неразрушающего контроля, а в необходимых случаях - сквозной засверловкой с последующей заваркой отверстия.

Толщину стенок измеряют на участках, работающих в наиболее сложных условиях (коленах, тройниках, врезках, местах сужения трубопровода, перед арматурой и после нее, местах скопления влаги и продуктов, вызывающих коррозию, застойных зонах, дренажах), на прямых участках трубопроводов.

При этом на прямых участках внутри установочных трубопроводов длиной до 20 метров и межцеховых трубопроводов длиной до 100 метров выполняется замер толщины стенок не менее чем в трех местах.

Во всех случаях контроль толщины стенки в каждом месте производится в 3-4 точках по периметру, а на отводах - не менее чем в 4-6 точках по выпуклой и вогнутой частям.

Обеспечивается правильность и точность выполнения замеров, исключая влияние на них инородных тел (заусенцев, кокса, продуктов коррозии).

Результаты замера фиксируются в паспорте трубопровода.

Места частичного или полного удаления изоляции при ревизии трубопроводов определяются конкретно для каждого участка трубопровода.

Ревизия воротников фланцев проводится визуальным осмотром (при разборке трубопровода) или измерением толщины неразрушающими методами контроля (ультразвуковым или радиографическим) не менее чем в трех точках по окружности воротника фланца. Толщину стенки воротника фланца предусматривается контролировать также с помощью контрольных засверловок. На трубопроводах, выполненных из сталей аустенитного класса, работающих в средах, вызывающих межкристаллитную коррозию, сквозные засверловки, не допускаются.

Внутренний осмотр участков трубопроводов проводится с помощью ламп, приборов, луп, эндоскопа.

Внутренняя поверхность очищается от грязи и отложений, а при необходимости - протравлевается. При этом выбирается участок, эксплуатируемый в наиболее неблагоприятных условиях (где возможна коррозия и эрозия, гидравлические удары, вибрация, изменение направления потока, застойные зоны). Демонтаж дефектного участка трубопровода при наличии разъемных соединений проводится путем их разборки, а на цельносварном трубопроводе этот участок вырезают.

Во время осмотра проверяют наличие коррозии, трещин, уменьшения толщины стенки труб и деталей трубопроводов.

При необходимости проводится радиографический или ультразвуковой контроль сварных стыков и металлографические и механические испытания.

Проверка механических свойств металла труб, работающих при высоких температурах и в водородсодержащих средах, проводится в случаях, предусмотренных проектом. Механические свойства металла проверяются и в случаях, если коррозионное действие среды вызывает их изменение.

Проводятся следующие работы:

1) измерения на участках трубопроводов деформаций по состоянию на время проведения ревизии;

2) выборочная разборка резьбовых соединений на трубопроводе, осмотр их и контроль резьбовыми калибрами;

3) проверка состояния и условий работы опор, крепежных деталей и выборочно прокладок;

4) испытание трубопроводов.

373. При неудовлетворительных результатах ревизии определить границу дефектного участка трубопровода (осмотреть внутреннюю поверхность, измерить толщину) и выполнить более частые замеры толщины стенки всего трубопровода.

374. Объем выборочной ревизии трубопроводов высокого давления свыше 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) составляет:

1) не менее двух участков каждого агрегата установки независимо от температуры;

2) не менее одного участка каждого общецехового коллектора или межцехового трубопровода независимо от температуры среды.

375. При ревизии контрольного участка трубопровода высокого давления:

1) провести наружный осмотр;

2) при наличии фланцевых или муфтовых соединений произвести их разборку, затем внутренний осмотр трубопровода;

3) произвести замер толщины стенок труб и других деталей контрольного участка;

4) при обнаружении в процессе осмотра дефектов в сварных швах (околошовной зоне) произвести контроль неразрушающими методами;

5) при обнаружении в процессе осмотра дефектов в качестве металла проверить его механические свойства и химический состав;

6) проверить состояние муфт, фланцев, их привалочных поверхностей и резьбы, прокладок, крепежа, а также фасонных деталей и арматуры, если такие имеются на контрольном участке;

7) провести контроль наличия остаточных деформаций;

8) провести контроль твердости крепежных изделий фланцевых соединений, работающих при температуре 400 градусов Цельсия.

376. Результаты ревизии признаются удовлетворительными, если обнаруженные отклонения находятся в допустимых пределах.

При неудовлетворительных результатах ревизии дополнительно проверяется еще два аналогичных участка, из которых один является продолжением ревизуемого участка, а второй - аналогичным ревизуемому участку.

377. Если при ревизии трубопровода высокого давления обнаружено уменьшение первоначальной его толщины, под воздействием коррозии или эрозии, дальнейшая эксплуатация подтверждается расчетом на прочность.

378. При получении неудовлетворительных результатов ревизии дополнительных участков проводится полная ревизия этого трубопровода, участков трубопроводов, работающих в аналогичных условиях, с разборкой до 30 процентов каждого из указанных трубопроводов.

379. Выборочная ревизия трубопроводов высокого давления производится периодически в сроки, установленные проектом, но не реже сроков:

1) в производстве аммиака:

трубопроводы, предназначенные для транспортирования азотоводородных и других водородсодержащих газовых смесей при температуре среды до 200 градусов Цельсия - через 12 лет, при температуре среды свыше 200 градусов Цельсия - через 8 лет;

2) в производстве метанола:

трубопроводы, предназначенные для транспортирования водородных газовых смесей, содержащих, кроме водорода, окись углерода, при температуре среды до 200 градусов Цельсия - через 12 лет, при температуре среды свыше 200 градусов Цельсия - через 6 лет;

3) в производстве капролактама:

трубопроводы, предназначенные для транспортирования водородных газовых смесей при температуре среды до 200 градусов Цельсия - через 10 лет, трубопроводы, предназначенные для транспортирования окиси углерода при температуре свыше 150 градусов Цельсия - через 8 лет;

4) в производстве синтетических жирных спиртов:

трубопроводы, предназначенные для транспортирования водородных газовых смесей при температуре среды до 200 градусов Цельсия - через 10 лет, при температуре среды свыше 200 градусов Цельсия - через 8 лет;

трубопроводы, предназначенные для транспортирования пасты (катализатор с метиловыми эфирами) при температуре среды до 200 градусов Цельсия - через 3 года;

5) в производстве мочевины:

трубопроводы, предназначенные для транспортирования плава мочевины от колонны синтеза до дросселирующего вентиля - через 1 год;

трубопроводы, предназначенные для транспортирования аммиака от подогревателя до смесителя при температуре среды до 200 градусов Цельсия - через 12 лет;

трубопроводы, предназначенные для транспортирования углекислого газа от компрессора до смесителя при температуре среды до 200 градусов Цельсия - через 6 лет;

трубопроводы, предназначенные для транспортирования углеаммонийных солей (карбамата) при температуре среды до 200 градусов Цельсия - через 4 года.

380. Выборочную ревизию трубопроводов, предназначенных для транспортирования других жидких и газообразных сред и других производств, производить:

1) при скорости коррозии до 0,1 миллиметра в год и температуре до 200 градусов Цельсия - через 10 лет;

2) при скорости коррозии до 0,1 миллиметра в год и температуре 200 - 400 градусов Цельсия - через 8 лет;

3) для сред со скоростью коррозии до 0,65 миллиметра в год и температурой среды до 400 градусов Цельсия - через 6 лет.

При неудовлетворительных результатах выборочной ревизии назначается полная ревизия трубопровода.

381. При полной ревизии разбирается весь трубопровод полностью, проверяется состояние узлов труб и деталей, арматуры, установленной на трубопроводе.

382. Все трубопроводы и их участки, подвергавшиеся в процессе ревизии разборке, резке и сварке, после сборки подлежат испытанию на прочность и герметичность.

Для трубопроводов с давлением Ру ≤ 10 Мегапаскаль (100 килограмм силы на сантиметр квадратный) в обоснованных случаях при разборке фланцевых соединений, связанной с заменой прокладок, арматуры или отдельных элементов проводятся испытания только на герметичность. При этом вновь устанавливаемые арматуру или элементы трубопровода предварительно испытывают на прочность пробным давлением.

383. После проведения ревизии составляются акты, к которым прикладываются все протоколы и заключения о проведенных проверках. Результаты ревизии заносятся в паспорт трубопровода. Акты и остальные документы прикладываются к паспорту. Акт ревизии и отбраковки трубопроводов составляется по форме, установленной в приложении 20 к настоящей Инструкции.

384. Трубы, детали технологических трубопроводов и сварные стыки подлежат отбраковке.

Отбраковочный размер составляет не менее указанного ниже:

| Наружный диаметр, миллиметр | 25 | 57 | 108(114) | 219 | 325 | 377 | 426 |

| Наименьшая допустимая толщина стенки трубопровода, миллиметр | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 |

385. Во время эксплуатации принимаются меры по организации постоянного и тщательного контроля за исправностью арматуры, за своевременным проведением ревизий, ремонтов и диагностирования.

386. При применении арматуры с сальниками проверяется состояние набивочных материалов (качество, размеры, укладка в сальниковую коробку).

387. Асбестовую набивку, пропитанную жировым составом и прографиченную используют для рабочих температур не выше 200 градусов Цельсия.