Глава 15. Проверка состояния площадок

47. При проверке состояния площадок на подъемнике необходимо убедиться в том, что:

1) их устройство и ограждение соответствует Правилам, и они находятся в исправном состоянии, а проход около механизмов электрооборудования безопасен;

2) перила площадок надежно укреплены, настил исключает возможность скольжения.

Глава 16. Проверка состояния электрооборудования

48. При проверке состояния электрооборудования подъемников необходимо убедиться в том, что оно соответствует требованиям Правил устройства электроустановок, утвержденных приказом Министра энергетики Республики Казахстан от 20 марта 2015 года № 230 (зарегистрирован в Реестре государственной регистрации нормативных правовых актов под № 10851) (далее - Правила устройства электроустановок), а именно:

1) исполнение электрооборудования соответствует условиям окружающей среды;

2) напряжение на зажимах электродвигателей и в цепях управления при всех режимах работы электрооборудования машины не ниже 85 % номинального;

3) неизолированные токоведущие части электрооборудования ограждаются, если их расположение не исключает возможность случайного прикосновения;

4) рубильники, установленные на машине, а также рубильники, подающие напряжение на гибкий кабель, выполняется закрытого типа, без прорези в кожухах и смонтированы в местах, доступных для быстрого отключения;

5) прокладка проводов на машинах выполняется в лотках, коробах и трубах;

6) сечение однопроволочных жил проводов и кабелей вторичных цепей не менее 2,5 мм2 - для медных, и не менее 4 мм2 - для алюминиевых жил, соответственно 1,5 и 2,5 мм2 - для многопроволочных жил;

7) в местах, где изоляция и оболочки проводов и кабелей могут подвергаться воздействию масла, провода и кабели прокладываются в герметичных трубах или имеют маслостойкую изоляцию и оболочки;

8) жилы проводов и кабелей всех цепей имеют маркировку.

Глава 17. Проверка гидравлического оборудования

49. Гидравлическое оборудование (насосы, моторы, цилиндры, распределители, трубопроводы, шарниры, бак, фильтры) проверяется на соответствие технической документации изготовителя, на предмет функционирования без нагрузки и под нагрузкой путем внешнего осмотра.

При обследовании гидравлического оборудования подвергают проверке:

корпусные детали;

места крепления (деформация, износ, люфт, коррозия);

уплотнительные кольца, прокладки, манжеты, муфты;

шланги, трубопроводы;

наличие мест утечки рабочей жидкости.

50. На подъемнике недопустимо касание, трение и задевание рукавов о подвижные и неподвижные элементы конструкции, а также резкие прогибы рукавов, способствующих их перетиранию и износу.

Не допускается выпадение рукавов из направляющих роликов.

Глава 18. Обследование приборов безопасности

51. При обследовании подъемников подвергают проверке:

1) ограничитель грузоподъемности;

2) системы ориентации люльки в вертикальном положении;

3) концевые выключатели, ограничивающие зону обслуживания;

4) систему блокировки подъема и поворота стрелы;

5) систему аварийного опускания люльки;

6) устройство, предохраняющее дополнительные опоры подъемника от самопроизвольного выдвижения;

7) указатель угла наклона подъемника;

8) систему аварийной остановки двигателя из люльки и из нижнего пульта;

9) анемометр (для подъемников с высотой подъема более 22 м).

Глава 19. Испытание подъемников

52. Общие требования по проведению статических и динамических испытаний подъемников:

1) при проведении испытаний необходимо руководствоваться указаниями завода-изготовителя, изложенными в инструкции по монтажу и эксплуатации подъемников. В случае отсутствия рекомендаций завода-изготовителя руководствоваться настоящей Инструкцией;

2) место проведения испытаний ограждается сигнальным ограждением с предупреждающими табличками «Опасная зона. Идут испытания». Нахождение посторонних лиц в зоне испытания не допускается;

3) включение механизмов при испытаниях осуществляется только по команде лица, ответственного за содержание подъемника в исправном состоянии;

4) статические испытания подъемников проводятся нагрузкой, превышающей грузоподъемность на 50 %, грузопассажирских подъёмников на 100%. Динамическое испытание проводится грузом, превышающим грузоподъемность подъемников на 10 %;

5) для предупреждения перегрузки подъемников при испытании, масса испытательных грузов определяется взвешиванием или подсчетом до начала испытаний;

6) в случаях, когда по условиям производства или технического состояния не возникает необходимость использования машины с номинальной грузоподъемностью, проводится испытание исходя из сниженной грузоподъемности. При этом в паспорте машины производится запись о том, что грузоподъемность снижена.

Соответствующие изменения вносятся в табличку на подъемнике и в инструкцию машиниста.

53. Общие требования при испытании подъемников:

1) испытание без нагрузки.

При испытании машин без нагрузки проверяют работу всех механизмов и приборов безопасности.

Механизмы дополнительных опор проверяют не менее четырехкратной установкой подъемника на опоры. Для проведения последующих испытаний подъемник оставляют на дополнительных опорах. Для контроля механизма поворота стрелы ее поворотную часть вращают на три полных оборота в обе стороны. В механизмах подъема нижнего колена, раскрытия стрелы, системы ориентации люльки и ограничение зоны обслуживания поднимают и опускают люльку в пределах, заданных кинематикой подъемника. Число движений люльки осуществляется согласно заданным данным в технической документации завода-изготовителя, но не менее 10, причем не менее чем в пяти движениях люлька останавливается системой ограничения зоны обслуживания люлькой. Продолжительность испытаний - не менее 10 минут.

Аппаратура гидравлического управления и гидросистемы проверяется в ходе испытаний.

Не допускается совмещение операций между собой, выполнение операций во время передвижения, а также передвижения с поднятой стрелой;

2) статические испытания.

Статические испытания проводят с целью проверки прочности и устойчивости подъемников в наиболее опасных положениях, под нагрузкой, превышающей на 50 % номинальную грузоподъемность. Груз, равный 110 % номинальной грузоподъемности, располагают в люльке, а груз равный 40 % номинальной грузоподъемности подвешивается к люльке на гибкой подвеске и выдерживается не более 100 - 200 мм от уровня земли в течение 10 минут.

Отрыв выносных опор от земли не считается признаком потери устойчивости. Подъемник проверяют при двух положениях стрелы:

нижнее колено поднято до конца, верхнее горизонтально (положение максимального вылета).

нижнее колено горизонтально, а верхнее раскрыто до срабатывания системы ограничения зоны обслуживания люлькой;

3) динамические испытания.

Динамическое испытание под нагрузкой проводят уложенным в люльку грузом, масса которого превышает номинальную на 10 %. Люльку поднимают на полный вылет (нижнее колено - до конца, верхнее горизонтально) и поворачивается в таком положении на три полных оборота в обе стороны. При подъеме и повороте производят неоднократную остановку (не менее 5 раз) механизмов подъема нижнего колена, раскрытия и поворота стрелы. Затем испытания в таком же объеме (три полных поворота в обе стороны с неоднократной остановкой не менее 5 раз) повторяют при нижнем горизонтальном колене, верхнем колене, поднятом до срабатывания системы, ограничивающей зону обслуживания люлькой. В заключение, не менее чем в пяти положениях поворотной части, поднимают люльку с земли до максимального подъема с неоднократной остановкой (не менее 3 раз в каждом из положений) механизма подъема нижнего колена и раскрытия стрелы.

При динамических испытаниях наблюдают за состоянием всей машины и отдельных ее узлов и механизмов;

4) испытания ограничителя грузоподъемности.

Ограничитель грузоподъемности люльки подъемника настраивают номинальным грузом. Проверяют настройку грузом, на 10 % превышающим номинальный. Ограничитель грузоподъемности срабатывает при подъеме в люльке груза, превышающего номинальный более чем на 10 %.

Глава 20. Оценка остаточного ресурса

54. Оценка остаточного ресурса подъемника конкретного типа производится по настоящей Инструкции.

В качестве базовой концепции оценки используется подход, основанный на принципе безопасной эксплуатации по техническому состоянию, согласно которому оценка технического состояния подъемника осуществляется по параметрам технического состояния, обеспечивающим его надежную и безопасную эксплуатацию, согласно нормативной и конструкторской документации, а остаточный ресурс - по параметрам технического состояния.

В качестве определяющих параметров технического состояния принимаются параметры, изменение которых в отдельности или некоторой совокупности может привести подъемник в неработоспособное, неисправное или предельное состояние.

55. Исходными данными для заполнения оценки остаточного ресурса являются:

1) результаты обследования подъемника в соответствии с настоящей Инструкцией;

2) данные, характеризующие использование подъемника за весь срок его эксплуатации (число циклов, распределение транспортируемых грузов по массе, степень агрессивности среды);

3) данные о химическом составе и механических свойствах металла расчетных элементов металлических конструкций в момент выполнения оценки остаточного ресурса;

4) расчет металлической конструкции подъемника (если он сохранился);

5) данные о геометрии расчетных элементов металлической конструкции с учетом фактической коррозии;

6) руководящие документы и стандарты по оценке остаточного ресурса в соответствии с эксплуатационной документацией и главой 14 Инструкции по обследованию технического состояния грузоподъемных машин, отработавших нормативный срок службы;

7) результаты тензометрирования оцениваемых металлических конструкций (при необходимости).

56. Результаты оценки остаточного ресурса необходимо оформлять в виде расчета, передаваемого владельцу грузоподъемной машины.

Расчет содержит заключение о возможности и условиях дальнейшей эксплуатации (с указанием перечня выполнения необходимых ремонтно-восстановительных работ).

Глава 21. Оформление результатов обследования технического состояния подъемников

57. Результат обследования подъемника оформляется актом обследования, содержащим оценку его технического состояния и заключение по дальнейшему использованию, с указанием продления срока эксплуатации и допустимой грузоподъемности.

58. Решение о возможности дальнейшего использования подъемника принимается организацией, проводившей обследование.

59. Акт обследования технического состояния подъемника подписывают специалисты, и утверждает руководитель организации, проводившие обследование.

Утвержденный акт является окончательным документом, регламентирующим дальнейшую эксплуатацию подъемника, и хранится вместе с его техническим паспортом.

60. Один экземпляр акта обследования с ведомостью дефектов деталей сборочных единиц подъемников передается владельцу подъемника.

Второй экземпляр акта обследования с ведомостью дефектов деталей сборочных единиц подъемников, необходимыми справками и приложениями остается в архиве организации, выполнившей обследование.

61. Одновременно с актом обследования оформляется отчет о проведении обследования в произвольной форме.

Отчет о проведенном обследовании допускается делать сводным на группу обследованных подъемников одной организации, выполнившей обследование, и владельцу подъемника не передается.

62. После окончания работ по обследованию лицо ответственное за безопасную эксплуатацию данного подъемника вносит в раздел паспорта «Запись результатов технического освидетельствования» запись следующего содержания: «Организация (наименование организации), имеющая аттестат (указываются номер и дата аттестата), провела обследование данного подъемника. Акт обследования (указывается дата подписания акта) и ведомость дефектов прилагаются». Запись подтверждается подписью лица, сделавшего запись, указывается фамилия, инициалы (при наличии) и дата внесения записи.

Приложение 1

к Инструкции по проведению

обследования технического

состояния подъёмников (вышек)

с истекшим сроком службы

с целью определения возможности

их дальнейшей эксплуатации

Перечень узлов, элементов, прилагаемых к рабочей карте обследования

| Места поиска повреждений | Виды возможных повреждений |

| 1. Рама шасси | Трещины в сварных швах и основном металле, деформации, механические повреждения, коррозия |

| 2. Рама опорная с опорами выносными | Трещины в сварных швах и основном металле, деформации, механические повреждения, коррозия |

| 3. Платформа поворотная | Трещины в сварных швах и основном металле, деформации, механические повреждения, коррозия |

| 4. Комплект колен (металлоконструкция) | Трещины в сварных швах и основном металле, деформации, механические повреждения, коррозия, износ отверстия |

| 5. Стойка опорная лестницы, ограждения (зоны соединения с опорной рамой) | Трещины в сварных швах и основном металле, деформации, механические повреждения, коррозия, ослабление крепления |

| 6. Рабочая площадка (металлоконструкция, зоны соединения со стрелой) | Трещины в сварных швах и основном металле, деформации, механические повреждения, коррозия, износ отверстий |

| 7. Устройство против перегрузки | Наличие на подъемнике (вышке). Работоспособность |

| 8. Следящая система ориентации люльки в вертикальном положении | Наличие на подъемнике (вышке). Работоспособность |

| 9. Концевые выключатели, ограничивающие зону обслуживания | Наличие на подъемнике (вышке). Работоспособность |

| 10. Система блокировки подъема и поворота стрелы при невыставленном на опоры подъемнике (вышке) | Наличие на подъемнике (вышке). Работоспособность |

| 11. Устройство блокировки опор при рабочем положении стрелы | Наличие на подъемнике (вышке). Работоспособность |

| 12. Система аварийного опускания люльки при отказе гидросистемы, электропривода или привода гидронасоса | Наличие на подъемнике (вышке). Работоспособность |

| 13. Устройство, предохраняющее дополнительные опоры подъемника (вышки) от самопроизвольного выдвижения во время движения подъемника (вышки) | Наличие на подъемнике (вышке). Работоспособность |

| 14. Указатель угла наклона подъемника (вышки) | Наличие на подъемнике (вышке). Работоспособность |

| 15. Система аварийной остановки двигателя с управлением из люльки и из нижнего пульта | Наличие на подъемнике (вышке). Работоспособность |

| 16. Анемометр (для подъемников с высотой подъема более 22 метров) | Наличие на подъемнике (вышке). Работоспособность |

| 17. Пульт управления в люльке | Наличие на подъемнике (вышке). Работоспособность |

Рабочая карта обследования разрабатывается согласно приложению 2 Инструкции по обследованию технического состояния грузоподъемных машин, отработавших нормативный срок службы.

Приложение 2

к Инструкции по проведению

обследования технического

состояния подъёмников (вышек)

с истекшим сроком службы

с целью определения возможности

их дальнейшей эксплуатации

«УТВЕРЖДАЮ»

____________________________

(руководитель организации,

проводившей обследование

грузоподъемной машины)

________________________________

(фамилия, имя, отчество

(при его наличии), подпись)

«___» ____________ 20___ г.

АКТ ОБСЛЕДОВАНИЯ

| Тип подъемника | | | | | | | | | | |

| Заводской номер | | | | | | | | | | |

| Учетный (регистрационный) номер | | | | | | | | | | |

| Город (село), где установлен подъемник | | | | | | | | | | |

| Объект, где установлен подъемник | | | | | | | | | | |

| Организация-владелец подъемника | | | | | | | | | | |

| Комиссия (наименование организации, проводившей обследование, имеющей аттестат в области промышленной безопасности) | | | | | | | | | | |

| Номер аттестата аккредитации | | | | | | | | | | |

| Дата выдачи аттестата аккредитации | | | | | | | | | | |

| Номер приказа по организации, согласно которому проводилось данное обследование | | | | | | | | | | |

| Комиссия провела (указать первичное или повторное) обследование | | | | | | | | | | |

| Обследование проведено в соответствии с требованиями (указать номер нормативного документа) | | | | | | | | | | |

1. В результате обследования комиссия установила:

| подъемник (указать тип) | | | | | | | | | | |

| изготовлена в (указать год, месяц) | | | | | | | | | | |

| имеет паспортную группу классификации (режима) | | | | | | | | | | |

| имеет климатическое исполнение по ГОСТ 15150-69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды» (указать какое) | | | | | | | | | | |

| может быть установлена в (указать в каком) ветровом районе по ГОСТ 1451-77 «Краны грузоподъемные. Нагрузка ветровая. Нормы и метод определения» или в помещении | | | | | | | | | | |

| допустимая температура (указать нижний и верхний пределы) установки по паспорту | | | | | | | | | | |

| допустимая сейсмичность района установки по паспорту | | | | | | | | | | |

| возможность установки в пожароопасной среде категории | | | | | | | | | | |

| возможность установки во взрывоопасной среде категории | | | | | | | | | | |

2. Фактические условия использования подъемника:

| Вид выполняемых работ | | | | | | | | | | |

| фактическая группа классификации (режима) | | | | | | | | | | |

| нижний и верхний пределы температур района (места) установки | | | | | | | | | | |

| ветровой район в месте установки | | | | | | | | | | |

| сейсмичность | | | | | | | | | | |

| характеристика среды (пожаро- или взрывоопасная, агрессивная) | | | | | | | | | | |

| соответствуют ли условия эксплуатации паспортным, если «нет», указать, в чем несоответствие (температура, режим, сейсмичность) | | | | | | | | | | |

3. Общее состояние подъемника и ее отдельных узлов на момент проведения обследования (исправное, работоспособное, неработоспособное или неисправное):

4. Общее количество дефектов, отмеченных комиссией в ведомости дефектов

В том числе:

| требуют немедленного устранения | | |

| могут быть устранены в течение 1 месяца | | |

| могут быть устранены при очередном ТОиР | | |

5. Количество дефектов, устраненных владельцем подъемника по замечаниям комиссии в ходе проведения обследования:

6. Проведены испытания подъемника (заполняется в случае, если испытания проводились):

| Статические (указать массу груза в тоннах) | | | |

| Динамические (указать массу груза в тоннах) | | | |

Каких-либо дефектов по результатам испытаний не обнаружено.

7. ЗАКЛЮЧЕНИЕ КОМИССИИ:

1) по результатам проведенного обследования и с учетом устраненных владельцем подъемника в ходе выполнения работ дефектов комиссия СЧИТАЕТ (заполняется нужная строка):

| Подъемник находится в работоспособном состоянии и может эксплуатироваться в паспортном режиме с учетом устранения замечаний, отмеченных в ведомости дефектов. Следующее обследование провести не позднее (указать месяц и год) | | | | | | |

| Подъемник подлежит ремонту согласно ведомости дефектов (поставить плюс) | |

| Подъемник подлежит списанию (поставить плюс) | |

2) подъемник может эксплуатироваться лишь со следующими ограничениями (заполняется при назначении комиссией каких-либо ограничений):

| со снижением грузоподъемности до, т | | |

| в диапазоне температур от и до, градусов С | | | | |

| | | |

| Следующее обследование провести не позднее (указать месяц и год) | | | | | | |

| | | | | | |

3) учитывая фактическое состояние обследованной подъемника, необходимо (или не нужно) провести оценку ее остаточного ресурса (указать да или нет)

Владельцу крана:

1) за невыполнение рекомендаций настоящего акта и не устранение замечаний, отмеченных в ведомости дефектов, комиссия, проводившая обследование, ответственности не несет;

2) данный акт является неотъемлемой частью паспорта подъемника.

Приложения:

1) копия приказа владельца подъемника о проведении обследования;

2) справка о характере работ, выполняемых грузоподъемной машиной;

3) выписка из паспорта об основных параметрах подъемника;

4) ведомость дефектов;

5) акт проведения статических и динамических испытаний;

6) результаты проверки химсостава и механических свойств (если проводились);

7) заключение по результатам неразрушающего контроля с указанием вида контроля и мест металлоконструкции, где он проводился;

8) заключение о состоянии рельсового пути и результаты нивелировки (если нивелировка проводилась) (только для грузоподъемных машин, передвигающихся по рельсовому пути).

Председатель комиссии (подпись, фамилия, имя, отчество (при его наличии))

Члены комиссии (подпись, фамилия, имя, отчество (при его наличии))

Приложение 3

к Инструкции по проведению

обследования технического

состояния подъёмников (вышек)

с истекшим сроком службы

с целью определения возможности

их дальнейшей эксплуатации

Предельные отклонения металлоконструкции подъемников

| Наименование предельных отклонений | Отклонения | Эскиз |

| допустимые | фактические |

| Непрямолинейность ΔL оси колена, мм | L / 500 | | Не приводится |

| Непрямолинейность ΔС оси колена в оси шарнира, мм |

| Непрямолинейность Δl осей двух смежных колен стрелы в плане, мм |

| Непрямолинейностьnдеформированных участков с размерами Sоболочки колена больше 0,25Qи меньше 0,75Q (при толщине оболочки Δ ≤ 4 мм | n ≤ | | Не приводится |

| Отклонение от прямолинейности оси мачты (в сборе) | L / 400 | |

|

| Отклонение элементов решетки от прямолинейности (пояса, раскоса, стойки), направляющих, ограждений люльки | L / 400 L / 1000 L / 100 | |

|

| Не плоскостность поверхности металлоконструкций, сопрягаемых с опорно-поворотными устройством в зависимости от габаритного размера D<=> | D / 10000 | | Не приводится |

Приложение 4

к Инструкции по проведению

обследования технического

состояния подъёмников (вышек)

с истекшим сроком службы

с целью определения возможности

их дальнейшей эксплуатации

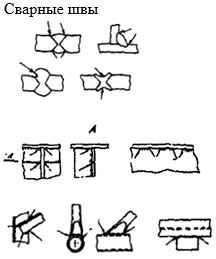

Дефекты соединений элементов, металла в металлоконструкциях подъемников

| Дефект | Наименование элемента, соединений | Возможность дальнейшей эксплуатации. Ограничения |

| Трещины | Растянутые элементы; узлы соединения опор; узлы стрел; узлы соединения опор с рамой | Не допускается. Немедленное прекращение эксплуатации |

| Трещины | Сжатые элементы | Не допускается. Немедленное прекращение эксплуатации |

| Трещины |

| Не допускается. Немедленное прекращение эксплуатации |

| Расслоение металла, в том числе в Z - плоскости |

| Не допускается. Немедленное прекращение эксплуатации |

| Подрезы основного металла глубиной не более 1 мм трещины | Стыковые швы, приварка раскосов, подвесок, узлы ферменных конструкций

| Допускается при условии повышенного контроля за состоянием соединения не допускаются |

| Сближение сварных швов на величину менее 50 мм | Элементы конструкций стрел | Допускается при условии повышенного контроля за состоянием соединения |

| Наличие прожженных отверстий, кратеров, наплавленных сваркой валиков, остатков монтажных элементов | Растянутые элементы | Допускается при условии устранения дефекта |

| Заусенцы, уступы боковых кромок элементов | Растянутые элементы | Допускается при условии устранения дефекта |

| Коррозия, уменьшение толщины несущих элементов более 10 % вмятины | Все несущие основные элементы

| Не допускается. Немедленное прекращение эксплуатации h = 1,25δ |

| Ударная вязкость сталей свыше 15 Дж/кв. см, но не более 20 Дж/кв. см | | Допускается эксплуатация при температуре не ниже 0 °C |

| Наличие металла с содержанием: серы и фосфора свыше 0,07 %, но не более 0,1 % при содержании углерода не более 0,16 % | Сварные соединения | Допускается эксплуатация в легком режиме при температуре не ниже 0 °C. При содержании серы и фосфора более 0,1 % эксплуатация не допускается |

| Углерода более 0,25 % | Клепаные соединения | Допускается эксплуатация при температуре не ниже 0 °C. При содержании серы и фосфора более 0,15 % эксплуатация не допускается |

| Углерода более 0,25 % | Сварные соединения | Допускается эксплуатация при температуре не ниже 0 °C и повышенного контроля за состоянием соединения |

| Кремния менее 0,1 % | Сварные соединения | Допускается эксплуатация в легком и среднем режимах при температуре не ниже минус 30 °C и повышенного контроля за состоянием соединения |

Приложение 5

к Инструкции по проведению

обследования технического

состояния подъёмников (вышек)

с истекшим сроком службы

с целью определения возможности

их дальнейшей эксплуатации

Таблица дефектов деталей сборочных единиц подъемников, при наличии которых деталь выбраковывается

| № п/п | Наименование детали | Дефекты, при наличии которых деталь выбраковывается | Примечание |

| 1. | Подшипники | 1) ощутимые радиальные и осевые люфты; 2) выкрашивание, шелушение установленного характера на беговых дорожках, шариках и роликах; 3) раковины, чешуйчатые отслоения коррозийного характера; 4) трещины и обломы обойм; 5) цвета побежалости на беговых дорожках, шариках и роликах; 6) затруднительное вращение шариков или роликов, поломка сепараторов; 7) выступление роликов за торцы наружных колец подшипников; прокручивание обоймы. | |

| 2. | Барабаны | 1) трещины любого характера и расположения; 2) срез или износ любого гребня канавки более 2 мм по высоте на длине более одного витка; 3) износ ручья по профилю более 2 мм; 4) уменьшение толщины стенки по дну ручья более 20 %. | |

| 3. | Шестерни, зубчатые колёса, муфты, червячное колесо | 1) облом зубьев; 2) трещины любых размеров и расположения; 3) выкрашивание более чем на 30 % рабочей поверхности при глубине более 5 % от толщины зуба; 4) износ головки зуба по толщине более 0,2 модуля передачи. | |

| для подъемных лебедок и реечного привода подъемника; | износ зуба по толщине В, %: передачи в редукторе, муфты ведущая шестерня реечного привода - 5/10*; открытые передачи (кроме ведущей шестерни реечного привода) - 10/15. | |

| для остальных механизмов подъемника | износ зуба по толщине В, %: передачи в редукторе, муфты - 10/15*; открытые передачи - 15/20. | |

| 4. | Валы и оси | 1) трещины любых размеров и расположения; 2) износ посадочных поверхностей под подшипники; 3) износ, заметный при осмотре; 4) изгиб; 5) сдвиг, смятие, облом шлицев, скручивание шлицев; 6) смятие, сдвиг боковых поверхностей шпоночных пазов. Срыв резьбы более чем одной нитки. | Посадочная поверхность признаётся изношенной в случае прокручивания рукой внутреннего кольца подшипника или покачивание его. |

| 5. | Шкивы тормозные | 1) трещины и обломы, выходящие на рабочие и посадочные поверхности; 2) износ рабочей поверхности - 25 % толщины обода; 3) радиальное биение Д/1400 (Д - диаметр шкива). | |

| 6. | Обкладки тормозные | 1) трещины и обломы, подходящие к отверстиям под заклёпки; 2) износ тормозной обкладки, превышающий 1/3 первоначальной толщины; 3) износ обкладок по толщине до головок заклёпок. | |

| Тормозные колодки | 1) трещины и обломы; 2) износ посередине - до появления заклепок, по краям - 3 мм. | |

| 7. | Корпуса редукторов | 1) трещины любых размеров и расположения на поверхности разъёмов, посадочных поверхностей отверстий и масляной ванны; 2) облом лап, фланцев; 3) износы отверстий под подшипники; 4) течь масла. | Отверстия признаются изношенными в случае возможности прокручивания кольца подшипника |

| 8. | Блоки | 1) износ ручья блока - 20 % диаметра каната; 2) износ реборды блока - 30 % толщины (на высоте половины реборды). 3) частичные обломы реборд по длине более 75 мм; 4) трещины, отколы; 5) наличие зазора между устройством от выхода каната из ручья блока (шкива) и ребордой - 20 % диаметра каната. | |

| 9. | Канаты | 1) обрывы одной или более прядей; 2) обрывы проволок и другие дефекты оговорённые в Правилах обеспечения промышленной безопасности при эксплуатации грузоподъемных механизмов, утвержденных приказом Министра по инвестициям и развитию Республики Казахстан от 30 декабря 2014 года № 359 (зарегистрирован в Реестре государственной регистрации нормативных правовых актов под № 10332). | |

| 10. | Крюки | 1) износ зева - 10 % высоты сечения; 2) отсутствие предохранительного замка. | |

| 11. | Детали с резьбой. | 1) срыв более 2 ниток, сдвиг ниток; 2) износ ниток, заметный при осмотре; 3) смятие граней под ключ; 4) сплошная коррозия резьбы. | |

| 12. | Пружины. | 1) изломы, трещины, расслоения; 2) остаточная деформация, нарушающая работоспособность сборочной единицы. | |

| 13. | Пружинные шайбы, стопорная проволока, шплинты. | выбраковываются независимо от технического состояния в случае снятия при разборке. | |

| 14. | Смазочные материалы | недостаточный уровень (отсутствие) масла. | |

| 15. | Гидротолкатели | течь масла. | |

| 16. | Ходовые ролики подъемников с реечным приводом | 1) выработка (износ по диаметру) поверхности катания - 0,5 % от диаметра ролика; 2) увеличение межосевого расстояния между осями ходовых роликов и ведущей шестерней (за счет изгиба конструкции). | |