Приложение 5

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Основные характерные повреждения металлических конструкций кранов

Таблица 1

Допустимые дефекты металлических конструкций кранов

| Сборочная единица | Неисправность, вид повреждения, дефект | Метод контроля | Предельные значения дефекта, |

| узел (элемент крана) | подузел (элемент узла) | описание (признаки) | эскиз | | повреждения |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. Ходовая рама | Кольцевая рама (балка) | 1. Трещины в сварных швах, околошовной зоне или по основному металлу: 1) соединение вертикальных листов проушины с нижним листом и стенкой кольцевой балки (обечайки); 2) соединение вертикальных листов проушины с верхним листом; 3) соединение горизонтальной накладки с нижним листом проушины у основания; 4) стыковые соединения нижних листов рамы (вид А); 5) у основания нижней проушины; |

| Осмотр | Эксплуатация останавливается |

| Ходовая рама | Кольцевая рама (балка) | 6) вдоль швов, соединяющих привалочное кольцо под ОПУ с верхним горизонтальным листом. |

| | |

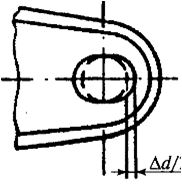

| | 2. Выработка ∆d отверстий проушин под ось крепления флюгера Д. |

| Проверка по люфту или измерение диаметра оси и отверстия штангенциркулем при снятой оси. |

|

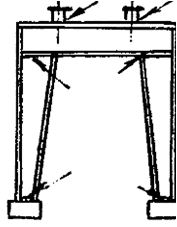

| Портал | 3. Трещины в сварных швах, околошовной зоне или по основному металлу: 1) в основании стоек; 2) в соединении стоек с рамой портала; 3) в соединении рамы с фланцами для крепления башни. |

| Осмотр | Эксплуатация останавливается |

| Флюгер | 4. Трещины в сварных швах, околошовной зоне и по основному металлу: 1) соединения нижнего пояса со стенкой; 2) в местах окончания накладки; 3) в вертикальной стенке; 4) соединение ребра с нижним поясом. |

| Осмотр | Эксплуатация останавливается |

| Ходовая рама | Рама балансира 3-х колесной ходовой тележки | 5. Трещина рамы в зоне изменения высоты сечения. |

| Осмотр | Эксплуатация останавливается |

| Рама тележки | 6. Выработка отверстия под ось Д шкворня |

| Проверка по люфту или измерение штангенциркулем при разборке |

|

| 2. Поворот ная платформа (поворот ный оголовок кранов с неповоротной башней) | Основная | 1. Трещины в сварном шве, околошовной зоне и по основному металлу в соединении балки поворотной платформы с кольцевой рамой |

| Осмотр | Эксплуатация останавливается |

| Кольцевая рама | 2. Трещины аналогичные дефектам на ходовой раме по п.1. |

| Осмотр | Эксплуатация останавливается |

| Двуногая стойка | 3. Трещины в сварном шве, околошовной зоне и по основному металлу в соединении элементов двуногой стойки с поворотной платформой и между собой. |

| Осмотр | Эксплуатация останавливается |

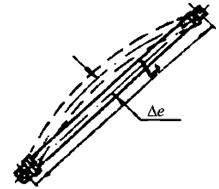

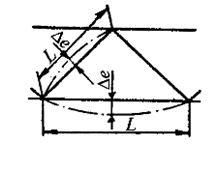

| | 4. Отклонение ∆e от прямолинейности оси элементов длиной L | С помощью струны и линейки |

|

| Поворотная платформа (поворотный оголовок кранов с неповоротной башней) | | 5. Отклонение ∆d отверстий проушин под палец Д соединения с подкосом башни. |

| Проверка по люфту с помощью линейки во время работы крана или штангенциркулем при разборке. |

|

| Телескопический подкос. | 6. Отклонение ∆e от прямолинейности оси подкоса. |

| С помощью струны и линейки |

|

| 3. Башня | Стыковые соединения | 1. Трещины в сварных швах, околошовной зоне и по основному металлу. |

| Осмотр | Эксплуатация останавливается |

| | 2. Ослабление затяжки болтов. | Проверка | Момент затяжки М в соответствии с эксплуатационной документацией. |

| | 3. Обрыв болта | Осмотр | Эксплуатация останавливается |

| | 4. Трещины в сварных швах, околошовной зоне и по основной зоне и по основному металлу в соединении раскосов, стоек с поясами. |

| Осмотр | Эксплуатация останавливается |

| Башня | Верх оголовка | 5. Трещины в сварных швах, околошовной зоне и по основному металлу |

| Осмотр | Эксплуатация останавливается |

| Диагональные балки телескопических башен | 6. Трещины в сварных швах, околошовной зоне и по основному металлу балки. |

| Осмотр | Эксплуатация останавливается |

| Проушины крепления подкосов башни | 7. Трещины в сварном шве, околошовной зоне и по основному металлу. | | Осмотр | Эксплуатация останавливается |

| | 8. Выработка ∆d отверстия под палец соединения с подкосом. |

| Проверка по люфту с помощью линейки во время работы крана или штангенциркулем при разборке. |

|

| Крепление стрелы и распорки | 9. Трещины в сварных швах, околошовной зоне и по основному металлу в соединении проушины с элементами башни. |

| Осмотр | Эксплуатация останавливается |

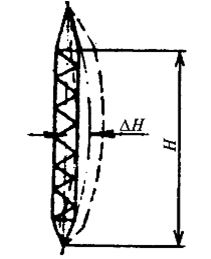

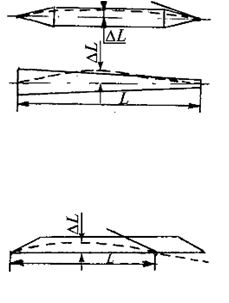

| Башня | Башня в сборе | 10. Отклонение ∆H от прямолинейности оси башни высотой Н. |

| Проверка |

|

| Болтовое соединение башни с фундаментом | 11. Ослабление затяжки гаек анкерных и стыковых болтов. | | Проверка гаечным или динамометрическим ключом после снятия контргаек | Момент затяжки в соответствии с эксплуатационной документацией. |

| 12. Обрыв болта | | Осмотр | Эксплуатация останавливается |

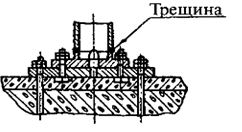

| 13. Трещины в сварном стыковом шве, околошовной зоне и по основному металлу фланца с поясом башни. |

| Осмотр | Эксплуатация останавливается |

| 4. Стрела | Стыковые соединения секций | 1. Трещины в сварных швах, околошовной зоне и по основному металлу. |

| Осмотр | Эксплуатация останавливается |

| | 2. Ослабление затяжки болтов | Проверка гаечным или динамометрическим ключом. | Момент затяжки М - в соответствии с эксплуатационной документацией |

| | 3. Обрыв болта | Осмотр | Эксплуатация останавливается |

| Стрела | Сварные неразъемные соединения решетчатой стрелы | 4. Трещины в сварных швах, околошовной зоне и по основному металлу в соединениях раскосов с поясами в районе головки и корневой части стрелы. |

| Осмотр | Эксплуатация останавливается |

| Ездовой пояс балочной стрелы | 5. Выработка поверхности катания. |

| Измерение пояса штангенциркулем, линейкой. | 5 % от толщины верхней полки |

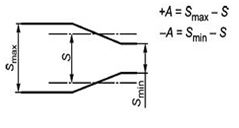

| Стрела в сборе | 6. Отклонение ∆L от прямолинейности оси стрелы (L - длина стрелы): 1) для подъемной стрелы (L - расстояние от шарнира до головки); 2) для балочной стрелы (L- расстояние от шарнира до подвески) |

| Проверка |

|

| | 7. Отклонение ∆e от прямолинейности оси пояса или поперечины стрелы из тонкостенных оболочек |

| Измерение с помощью струны и линейки. |

|

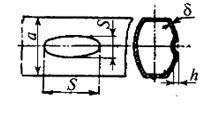

| Элементы стрелы из тонкостенных оболочек (гнутого профиля) | 8. Местная вмятина глубиной h с размерами (0,25а<S <0,75а) |

| Измерение с помощью линейки и штангенциркуля |

|

| 5. Противовесная консоль | Сварные неразъемные соединения решетчатой консоли | 1. Трещины в сварных швах, околошовной зоне или по основному металлу в соединениях раскосов с поясами в районе установки лебедки и противовеса. |

| Осмотр | Эксплуатация останавливается |

| Сварные неразъемные соединения решетчатой консоли | 2. Трещины в сварных швах, околошовной зоне или по основному металлу крепления расчала. |

| Осмотр | Эксплуатация останавливается |

| Стыковые соединения секций | 3. Трещины в сварных швах, околошовной зоне и по основному металлу крепления расчала. | Осмотр | Эксплуатация останавливается |

| | 4. Ослабление затяжки болтов. |

| Проверка гаечным или динамометрическим ключом | Момент затяжки М - в соответствии с эксплуатационной документацией |

| | 5. Обрыв болта | | Осмотр | Эксплуатация останавливается |

| 6. Башня, стрела, противовесная консоль, монтажная стойка. | Элементы решетки | 1. Отклонение ∆e от прямолинейности элемента решетки: оси пояса, поперечины или раскоса решетчатых башен и стрел в зависимости от их длины L между узлами |

| С помощью струны и линейки |

|

| | 2. Местный зазор δ между фланцами при незатянутых болтах. | | Визуально или с помощью щупа | δ =1 |

| | 3. Местный зазор δ между фланцами при затянутых болтах. | | То же | δ =0,3 |

| Несущие элементы металлоконструкции | Коробчатые или трубчатые конструкции замкнутого сечения | 1. Уменьшение сечения f элемента из-за коррозии | | Проверка, измерения степени коррозии. | 5% f |

| | 2. Выпучивание стенки h толщиной δ (от перенапряжения или замерзания воды) | | Измерение с помощью линейки, струны и штангенциркуля. | h = 1,25 δ |

| Конструкции с примыканием элементов поперек плоскости прокатки | 3. Расслоение (отслоение) металла в Z - плоскости) |

| Осмотр, ультразвуковой контроль | Эксплуатация останавливается |

Места наиболее вероятного возникновения усталостных трещин

На рисунках 1, 2, 3, 4, 5 стрелками показаны места наиболее вероятного возникновения усталостных трещин.

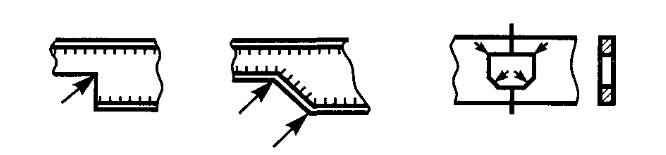

К типичным концентраторам относятся:

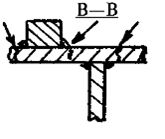

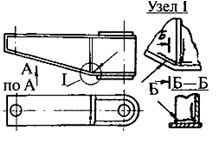

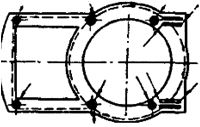

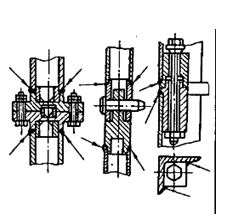

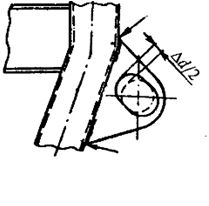

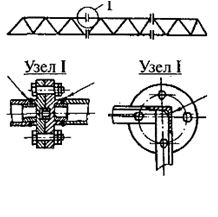

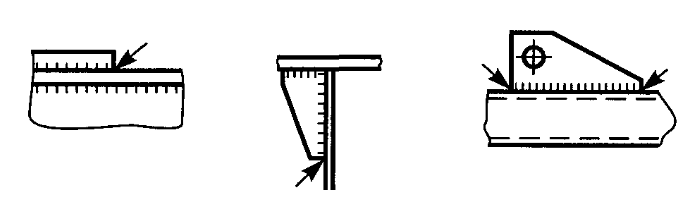

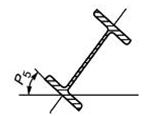

1) элементы с резким перепадом поперечных сечений (рисунок 1)

Рисунок 1.

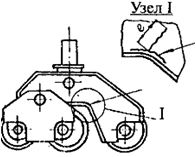

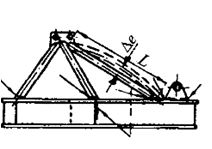

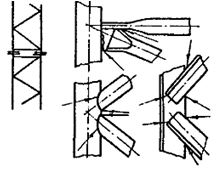

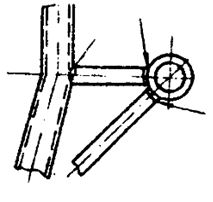

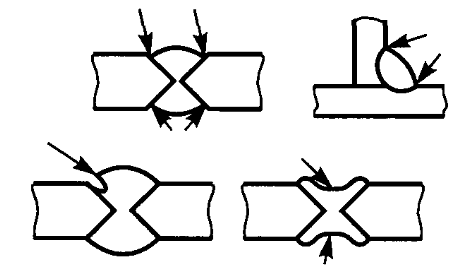

2) узлы прикрепления раскосов, стоек, диагоналей, связей косынок к поясам (рисунок 2);

Рисунок 2.

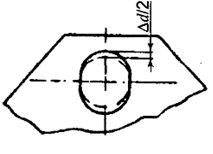

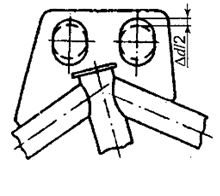

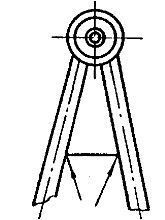

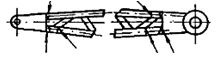

3) места окончания накладок, ребер (проушин) (рисунок 3);

Рисунок 3.

4) отверстия: с необработанными кромками, прожженные, заваренные;

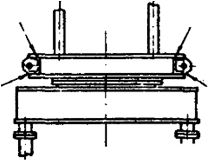

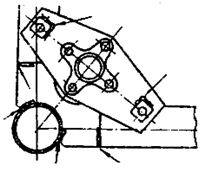

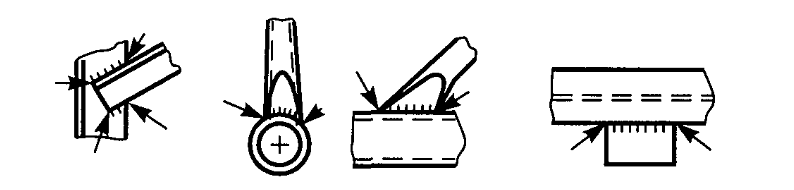

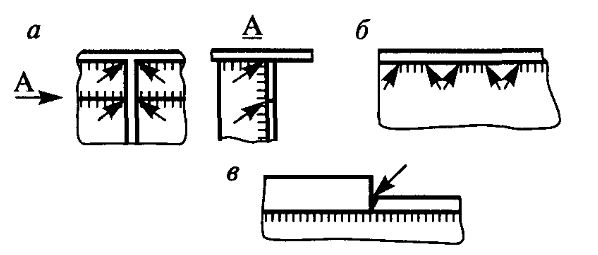

5) места пересечения сварных швов и их окончания (рисунок 4 а), начало и окончание прерывистых швов (рисунок 4 б);

Рисунок 4

6) перепады в толщинах (высотах) стыкуемых листов (элементов) (рисунок 4 в);

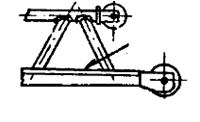

7) технологические дефекты сварных и в первую очередь, ремонтных швов: подрезы, прожоги, перерывы в швах, незаваренные кратеры, резкие переходы от наплавленного металла к основному, чрезмерное усиление сварного шва (валика), незаполненность (неполномерность) шва (рисунок 5);

Рисунок 5.

8) места повторной заварки трещин в сварных швах или по основному металлу.

Приложение 6

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Измерения не прямолинейности металлических конструкций

1. Приложение предназначено для определения величин отклонений от прямолинейности башни, стрелы, элементов решетчатых башен и стрел. Точность измерения геометрических параметров соответствует требованиям ГОСТ 29266-91 «Краны грузоподъемные. Требования к точности измерений параметров при испытаниях».

2. Отклонение ∆Н от прямолинейности оси башни (высотой Н) необходимо проверять либо в вертикальном положении на кране в рабочем состоянии, либо в горизонтальном положении, когда кран демонтирован или разобран.

Высота Н принимается без оголовка. При затруднении в измерениях величин Н в наращиваемых башнях, величина Н определяется без учета части башни, находящейся внутри портала (основания) башни.

3. Проверку отклонений от прямолинейности оси башни в вертикальном положении необходимо проводить с помощью стальной струны диаметром 1,0-1,5 миллиметров, линейки, деревянных подкладок и мягкой вязальной проволоки или с помощью теодолита и реек.

Струна натягивается вдоль пояса башни со стороны ее наибольшего изгиба. При пространственном изгибе башни натягиваются две струны у одного пояса. При этом под струну у мест крепления подводятся одинаковые по толщине подкладки с таким расчетом, чтобы обойти имеющиеся на измеряемом поясе выступы (фланцы, проушины) и обеспечить положение струны параллельное поясу.

Производятся измерения расстояний от струны до пояса башни (с учетом изменения его сечения) в нескольких точках. Определяется стрела прогиба ∆Н, допустимый критерий которой не более H /700 миллиметров.

При измерениях с помощью теодолита к башне крана крепятся три рейки, по которым снимается отсчет. Рейки закрепляются вверху у шарнира стрелы, у основания башни (или у портала) и посредине между ними таким образом, чтобы их шкалы показывали равные расстояния от оси башни. Теодолит устанавливается на земле против крана с таким расчетом, чтобы его вертикальная плоскость была примерно параллельна измеряемой грани башни. По рейкам производится отсчет показаний в вертикальной плоскости прибора. На основании отсчета верхней и нижней реек определяется теоретическое положение башни в средней точке (как средней линии трапеции), а по третьей - истинный прогиб.

В случае если наибольший прогиб находится не посередине башни, то среднюю рейку закрепляют на уровне этого прогиба. При этом определяют расстояние до этого места от нижней или верхней рейки.

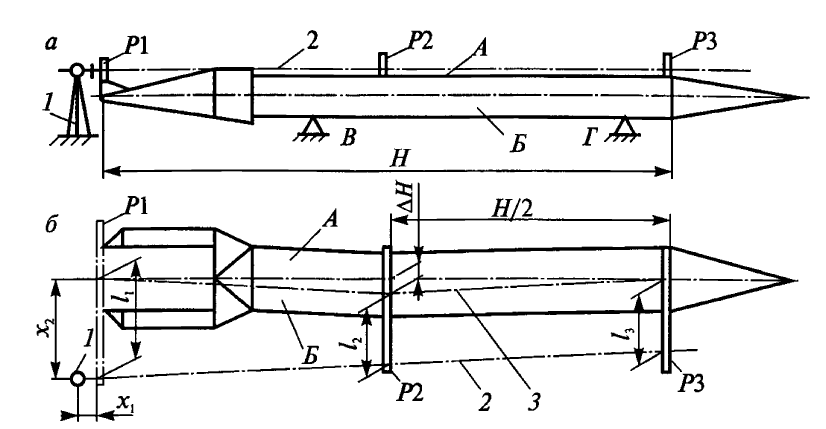

4. Отклонение от прямолинейности оси башни в горизонтальном положении необходимо определять следующим образом.

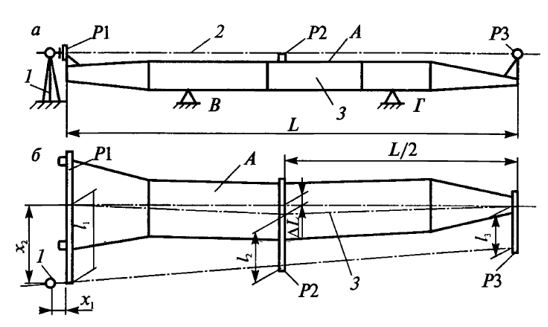

Башня в сборе с секциями устанавливается на опоры В и Г (рисунок 1а). Измерение непрямолинейности оси башни производится на длине Н. Измерения производятся по взаимно перпендикулярным граням (панелям) башни А и В. Для исключения дополнительного изгиба оси башни от собственного веса конструкции, измеряемая грань располагается каждый раз сверху в горизонтальной плоскости. В верхней горизонтальной плоскости измеряемой грани А (рисунок 1б) устанавливаются три геодезические рейки: в середине (Р2), на уровне отверстий проушин (Р1), на уровне опорного шарнира стрелы (Р3). Положение геометрической оси каждой грани определяется половиной расстояния между поясами металлоконструкций и фиксируется по рейке.

Рисунок 1

Рисунок 2

С помощью теодолита 1, установленного на произвольных расстояниях X1 и X2 от опорных проушин, измеряются расстояния l 1, l 2 и l 3 от вертикальной плоскости, проходящей через ось 2 трубы теодолита до геометрической оси 3 грани.

Фактические отклонения определяются:

Для измерений непараллельности оси второй грани (Б) металлоконструкция поворачивается вокруг продольной оси и рейки переставляются на эту грань.

5. Отклонение ∆L от прямолинейности оси стрелы необходимо определять на кране в рабочем положении или при опущенной стреле.

1) Отклонение от прямолинейности оси стрелы на кране определяется аналогично башне, согласно пункту 2 настоящего приложения с помощью стальной струны, натянутой вдоль проверяемого пояса стрелы со стороны наибольшего его прогиба. С помощью линейки определяется стрела прогиба, допустимый критерий которой не более L /600 миллиметров (где L - длина стрелы).

Для удобства измерений подъемная стрела опускается вдоль башни крана. Балочную стрелу, если ее опускание затруднено, можно проверять в горизонтальном положении. При этом грузовая тележка ставится у корня стрелы.

2) Проверка отклонения от прямолинейности оси, снятой с крана стрелы (в 2-х плоскостях), может быть проведена также с помощью струны, подкладок и линейки, либо с помощью теодолита и геодезических реек (рисунок 2).

Измерения производятся аналогично вышеописанному в пункте 2 настоящего Приложения для башен. При этом рейка Р1 установлена на уровне отверстий проушин, Р2 - посередине, а Р3 - в точке пересечения расчала с осью стрелы. Величина отклонения от прямолинейности вычисляется по формуле:

3) Отклонение ∆e от прямолинейности оси пояса или раскоса решетчатых башен и стрел необходимо проверять на кране как в рабочем, так и в разобранном состоянии, согласно разделу 6 таблицы 1 приложения 5 к настоящей Инструкции. Измерения проводятся с помощью металлической линейки и штангенциркуля в плоскости, в которой обнаружено наибольшее искривление. Вместо линейки используется стальная струна, натягиваемая вдоль элемента на подкладках одинаковой толщины. Прогиб стрелы ∆e измеряется линейкой между струной и осью стрелы, допустимый критерий которого не более L /600 миллиметров.

После сборки крана в рабочее состояние необходимо провести контрольный замер отклонений от прямолинейности для устранения возможных монтажных дефектов.

Приложение 7

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Нормы браковки стальных канатов по числу обрывов проволок

Примечания:

1) при использовании канатов, не приведенных в настоящей таблице, необходимо пользоваться данными по браковке канатов, приведенными в Правилах;

2) один обрыв проволок может иметь два видимых конца;

3) d - номинальный диаметр каната.

Идентификация межгосударственных стандартов, приведенных в настоящем приложении:

ГОСТ 2688-80 «Канат двойной свивки типа ЛК-Р конструкции 6х19 (1+6+6/6)+1 о.с. Сортамент»;

ГОСТ 3066-80 «Канат двойной свивки типа ЛК-0 конструкции 6х7(1+6)+1х7(1+6). Сортамент»;

ГОСТ 3069-80 «Канат двойной свивки типа ЛК-0 конструкции 6х7(1+6)+1 о.с. Сортамент»;

ГОСТ 3077-80 «Канат двойной свивки типа ЛК-0 конструкции 6х19(1+9+9)+1 о.с. Сортамент»;

ГОСТ 3079-80 «Канат двойной свивки типа ТЛК-Р конструкции 6х37(1+6+15+15)+1 о.с. Сортамент»;

ГОСТ 3081-80 «Канат двойной свивки типа ЛК-0 конструкции 6х19(1+9+9)+7х7(1+6). Сортамент»;

ГОСТ 3083-80 «Канат двойной свивки типа ТК конструкции 6х30(0+15+15)+7 о.с. Сортамент»;

ГОСТ 3088-80 «Канат двойной свивки многопрядный типа ЛК-Р конструкции 18х19(1+6+6/6)+1 о.с. Сортамент»;

ГОСТ 3097-80 «Канаты двойной свивки типа ЛК-0 конструкции 8х6(0+6)+9 о.с., типа ТК конструкции 8х16(0+5+11)+9 о.с. Сортамент»;

ГОСТ 7565-81 «Чугун, сталь и сплавы. Метод отбора проб для определения химического состава»;

ГОСТ 7665-80 «Канат двойной свивки типа ЛК-3 конструкции 6х25(1+6; 6+12)+1 о.с. Сортамент»;

ГОСТ 7667-80 «Канат двойной свивки типа ЛК-3 конструкции 6х25(1+6; 6+12)+7х7(1+6). Сортамент»;

ГОСТ 7668-80 «Канат двойной свивки типа ЛК-РО конструкции 6х36(1+7+7/7+14)+1 о.с. Сортамент»;

ГОСТ 7669-80 «Канат двойной свивки типа ЛК-РО конструкции 6х36(1+7+7/7+14)+7х7(1+6). Сортамент»;

ГОСТ 7670-80 «Канат двойной свивки типа ЛК-Р конструкции 8х19(1+6+6/6)+1 о.с. Сортамент»;

ГОСТ 7681-80 «Канат двойной свивки многопрядный типа ЛК-0 конструкции 18х7(1+6)+1 о.с. Сортамент»;

ГОСТ 14954-80 «Канат двойной свивки типа ЛК-Р конструкции 6х19(1+6+6/6)+7х7(1+6). Сортамент».

Приложение 8

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Основные характерные дефекты и повреждения механизмов, канатно-блочных систем и других узлов

| Контролируемый узел (элемент) | Показатель дефекта, при котором дальнейшая эксплуатация прекращается | Вид контроля, применяемые средства |

| 1. Ходовые тележки | | |

| 1) колеса | трещины любых размеров; | осмотр; |

| износ поверхности катания 4 % по диаметру; | осмотр, шаблон |

| износ реборды до толщины 15 мм в средней части по высоте; | осмотр, шаблон |

| 2) клещевые захваты | трещины; излом; | осмотр |

| 3) шкворень | трещина в месте галтели | осмотр после снятия с флюгера, дефектоскопия |

| - выработка отверстия под ось: | |

| для 2-х колесных тележек | D d /D = 0,03; | штангенциркуль |

| для 3-х колесных тележек | D d /D =0,04. | штангенциркуль |

| 2. Лебедки | | |

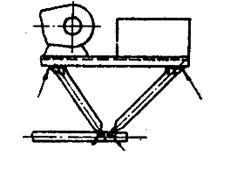

| 1) 3-х опорная лебедка | перемещение торца двигателя по вертикали d /600 (рисунок 6); | измерение при вращении барабана, индикатор |

| 2) барабан | трещины; | осмотр |

| 3. Редуктора, зубчатые муфты | | |

| 1) шестерни, зубчатые колеса | трещины, облом зубьев | осмотр при появлении стука, повышенного шума |

| для лебедок и привода подъемника: | износ зуба по толщине | |

| передачи в редукторе, муфты | 10 % (В- толщина зуба) | зубомер |

| открытые передачи | 15 % В | зубомер |

| для механизмов поворота и передвижения крана: | | |

| передачи в редукторе, муфты | 15 % В | |

| открытые передачи | 20 % В | |

| выкрашивание зубьев; | осмотр, измерение |

| глубина 10 % В более чем на 30 % рабочей поверхности | штангенциркуль |

| 2) шлицевые соединения | облом, сдвиги, смятие, скручивание | визуальный осмотр |

| 3) шпоночные соединения | смятие, сдвиги | визуальный осмотр |

| 4) валы | трещины, | визуальный осмотр |

| изгиб | визуальный осмотр |

| износ - 3 % от диаметра (посадочных мест) | измерение |

| 5) подшипники | прокручивание; | проверка вручную |

| трещины, обломы обойм; | осмотр |

| ощутимые радиальные и осевые люфты; | проверка вручную |

| затруднительное вращение; | проверка в ручную |

| поломка сепараторов | осмотр |

| 6) корпуса редукторов | трещины, обломы; | осмотр |

| течь масла | осмотр |

| 7) смазочные материалы | недостаточный уровень (отсутствие) масла | проверка |

| 4. Тормоза | | |

| 1) тормозной шкив | трещины; | осмотр |

| износ рабочей поверхности - 25 % толщины обода; | осмотр, штангенциркуль |

| радиальное биение D/1400 (D - диаметр шкива) | индикатор |

| 2) тормозные колодки | трещины и обломы; | осмотр; |

| износ; | осмотр, штангенциркуль |

| посередине - до появления заклепок по краям - 3 мм | |

| 5. Опорно-поворотное устройство | перекос - 0,004; | измерение по прил. И3; |

| обрыв болтов; | осмотр; |

| ослабление затяжки; | контроль, динамометрический ключ; |

| 6. Блоки | трещины, отколы; | осмотр; |

| износ ручья - 20 % диаметра каната; | осмотр, шаблон; |

| износ реборды - 30 % толщины (на половине высоты реборды); | осмотр, шаблон; |

| наличие зазоров между устройством от выхода каната из ручья блока и ребордой - 20 % диаметра каната | осмотр, шаблон; |

| 7. Канаты | дефекты согласно ПБ 10-14 | осмотр, измерения |

| 8. Крюк | трещины; | осмотр; |

| износ зева - 10 % высоты сечения; | осмотр, штангенциркуль; |

| отсутствие предохранительного замка | осмотр |

| 9. Детали с резьбой | срывы более двух ниток; | осмотр; |

| износ ниток заметный при осмотре; | осмотр; |

| смятие граней под ключ; | осмотр; |

| сплошная коррозия резьбы; | осмотр; |

Приложение 9

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Измерение перекоса поворотной опоры башенного крана

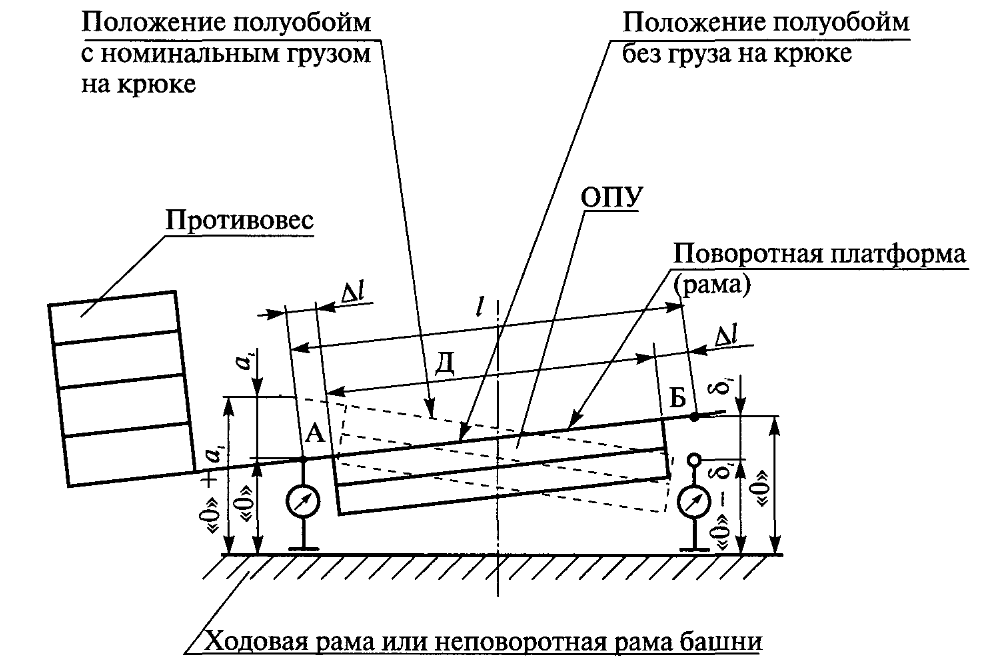

1. Методика распространяется на краны как с поворотной, так и неповоротной башнями и предназначена для определения перекоса (суммарного люфта или рабочего зазора) шариковой или роликовой поворотной опоры (опорно-поворотного устройства) при проведении обследования или испытаниях крана в рабочем состоянии. Методика может использоваться при измерениях перекоса и других кранов.

Измерение перекоса ОПУ проводится для решения вопроса о возможности дальнейшей эксплуатации опоры.

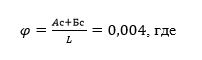

Признаком предельного состояния, при котором останавливается эксплуатация опоры, является перекос (за счет технологического люфта опоры и износа ее дорожек катания) более 0,004.

Измерения проводят на действующем кране, находящемся в рабочем состоянии, как в летний, так и в зимний периоды при температуре воздуха не ниже минус 20 °С при ветре не более 10 м/с.

Положение поворотной части крана по отношению к неповоротной (в плане) - произвольное.

Перед проведением измерений необходимо убедиться, что все болты крепления опоры имеются в наличии и затянуты в соответствии с эксплуатационной документации.

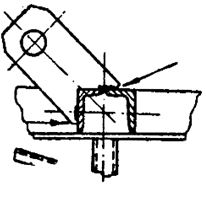

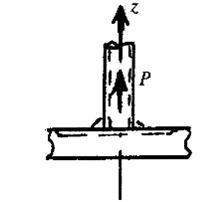

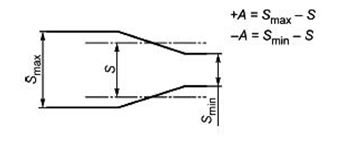

2. Для измерения величины перекоса опоры производятся замеры линейных перемещений противоположных точек А и Б полуобойм (рисунок 1 настоящего Приложения) опоры, жестко закрепленных к поворотной части крана, относительно его венца, закрепленного к неповоротной части.

Линейные перемещения определяются по разнице измерений при ненагруженном кране и с номинальной нагрузкой на крюке.

Рисунок 1. Схема для измерения линейных перемещений полуобойм ОПУ башенных кранов

Д - диаметр полуобойм;

∆ L - расстояние от полуобоймы до оси ножки индикатора;

L - расстояние между ножками индикаторов;

ai и δi - линейные перемещения (по шкале индикаторов);

«0» - установочная высота индикатора

Перемещения в каждой точке измеряются в вертикальной плоскости, проходящей через ось симметрии стрела-противовес с помощью двух индикаторов часового типа или иным способом.

Индикаторы устанавливаются неподвижно на неповоротной части крана на штативах по оси симметрии: поворотная платформа (противовесная консоль) - стрела, на одинаковом расстоянии от центра вращения опоры или внешней вертикальной поверхности полуобойм опоры.

Места под установку основания штативов индикаторов и места упора их наконечников очищаются от грязи. Ножки индикаторов располагаются вертикально наконечниками вверх с упором их в нижний лист поворотной части.

Перемещения определяются, как среднеарифметическая величина по показаниям индикаторов при трехкратном подъеме-опускании груза.

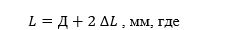

Расстояние L, мм, между точками, где производятся замеры, равно:

Д - внешний диаметр полуобойм, мм;

∆L - расстояние от полуобоймы до оси ножки индикатора, мм.

Измерение расстояний L, Д и ∆L производят с помощью металлической линейки, рулетки, штангенциркуля и угольника. Измерять расстояние L с учетом внешнего диаметра Д колец полуобойм опоры и двух расстояний ∆L от наружной вертикальной стенки полуобойм до оси ножки индикатора.

Расстояние ∆L необходимо выбирать минимальным, необходимым для установки индикатора.

Установку индикаторов проводить после того, как предназначенный для подъема груз уложен в исходное положение для подъема и застроплен. При этом ножка заднего (со стороны противовеса) индикатора при установке утапливается примерно на 5 мм, переднего (со стороны стрелы) - на 1-2 мм, а нулевое деление поворотной шкалы индикатора - совмещается с его стрелкой.

Измерения линейных перемещений ai, δi проводят при подъеме груза на высоту 100-200 мм и опускании его до ослабления стропов.

Перекос определяется по формуле:

А и Б - среднеарифметические результаты измерений (ai и δi) перемещений по шкале индикатора соответственно со стороны противовеса и стрелы при подъеме номинального груза.

Приложение 10

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Характерные дефекты и повреждения элементов электрооборудования и устройств безопасности

| Контролируемый элемент | Дефект, при котором эксплуатация прекращается | Вид контроля |

| | |

| 1. Электродвигатель | отсутствие и неисправность уплотнений крышек; | осмотр |

| износ щеток более 50 % от паспортной величины; | осмотр, штангенциркуль |

| сколы у щеток; | осмотр |

| тугое перемещение щеток в щеткодержателях; | перемещение щеток вручную |

| слабое натяжение контактных пружин; | проверка вручную |

| наличие царапин на контакторных кольцах, коллекторах, щетках. | осмотр |

| 2. Панели управления | слабая затяжка электрических соединений; | проверка подергиванием проводов |

| отсутствие «провала» контактов | проверка при нажатии рукой |

| нечеткость переключения автоматических выключателей и переключателей; | проверка путем ряда включений-отключений приборов |

| отсутствие предохранителей и электроизмерительных приборов. | осмотр |

| 3. Блоки резисторов | слабая затяжка болтовых зажимов; | осмотр, ключи |

| касание перемычек с элементами или корпусами. | осмотр |

| 4. Тормозные электромагниты и гидротолкатели | заедание подвижной системы, перекос штока; | осмотр, перемещение системы вручную |

| неплотное соприкосновение поверхностей ярма и якоря, отсутствие короткозамкнутого витка на ярме (у магнитов переменного тока) | осмотр |

| слабая затяжка проводов катушек и гидротолкателей; | осмотр |

| 5. Кабельный барабан, вводной рубильник | тугое перемещение щеток в щеткодержателях; | перемещение щеток вручную |

| нечеткость включения рубильника. | проверка путем ряда включений-отключений рубильника |

| 6. Командоконтроллеры, пульты управления | наличие заеданий, нечеткость фиксации рукояток по позициям (особенно на нулевой позиции); | проверка вручную |

| отсутствие «растворов» и «провалов» контактов; | проверка вручную |

| отсутствие приборов и сигнальных ламп. | осмотр |

| 7. Монтажный пульт | нечеткость фиксации переключателей по позициям. | проверка вручную |

| 8. Концевые выключатели | отсутствие «растворов» и «провалов» контактов; | проверка при нажатии рукой |

| отсутствие сальников в вводных патрубках. | осмотр |

| 9. Ограничитель грузоподъемности, указатель вылета, анемометр | несоответствие показаний приборов фактическим данным; | проверка под нагрузкой на разных вылетах, сопоставление с показателями контрольного анемометра |

| отсутствие пломб на релейном блоке ограничителя и на измерительном блоке анемометра. | осмотр |

| 10. Вспомогательные устройства | нечеткость включения вспомогательных устройств; | проверка путем ряда включений-отключений |

| отсутствие прожекторов в соответствии с эксплуатационной документацией. | осмотр |

| 11. Электрооборудование и устройства безопасности в целом | неудовлетворительное состояние элементов (отколы, неплотное прилегание, неудовлетворительный монтаж и др.); | осмотр |

| слабая затяжка болтов, кабельных наконечников, зажимов; | осмотр, ключи |

| наличие нагара и коррозии на контактах, контактных кольцах и открытых токоведущих частях; | |

| несоответствие номинального тока автоматических выключателей, полупроводниковых приборов, плавких вставок, контакторов пускателей параметрам, указанным в технической документации. | осмотр |

Приложение 11

к Инструкции по проведению обследования

технического состояния башенных кранов с

истекшим сроком службы с целью определения

возможности их дальнейшей эксплуатации

Предельные величины отклонений от проектного положения и износа элементов надземных рельсовых крановых путей

Таблица 1

Классы допусков размеров рельсового пути

| Класс допусков | Суммарный путь, проходимый краном за срок службы, км |

| 1 | 50000 ≤ V |

| 2 | 10000 ≤ V < 50000 |

| 3 | L < 10000, для постоянных рельсовых путей |

| 4 | Для временных путей (смонтированных, например, для выполнения строительных или монтажных работ) |

| Примечание: путь V определяется как произведение номинальной скорости передвижения и установленного времени работы соответствующего механизма передвижения, либо путем экспертной оценки, произведенной заказчиком крана, либо в соответствии с заданным режимом работы. |

Таблица 2

Конструктивные величины предельных отклонений размеров и планово-высотного положения рельсовых путей кранов

| Отклонение | Величина предельного отклонения | |

| Обозначение отклонения на чертеже | Описание | Графическое представление отклонения | Класс допусков 1 | Класс допусков 2 | Класс допусков 3 | Класс допусков 4 | Единица измерения |

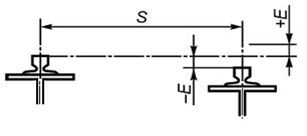

| А | Отклонение размера колеи (пролета), измеренной по осям рельсов в любой точке рельсового пути |

| Для пролетов S≤16 ±3 Для пролетов S>16 ±(3+0,25 (S-16)), но не более ±10 | Для пролетов S≤16 ±5 Для пролетов S>16 ±(5+0,25 (S-16)), но не более ±15 | Для пролетов S≤16 ±8 Для пролетов S>16 ±(8+0,25 (S-16)), но не более ±20 | Для пролетов S≤16 ± 12,5 Для пролетов S>16 ±(12,5+0,25 (S-16)), но не более ±25 | мм |

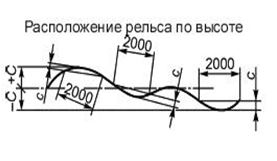

| В | Отклонение от прямолинейности рельса в горизонтальной плоскости в любой точке рельсового пути |

| ±5 | ±10 | ±20 | ±40 | мм |

| b | Отклонение от прямолинейности рельса в горизонтальной плоскости на длине 2 м в любой точке рельсового пути | 1 | 1 | 2 | 4 | мм |

| С | Отклонение от прямолинейности рельса в вертикальной плоскости в любой точке рельсового пути |

| ±5 | ±10 | ±20 | ±40 | мм |

| с | Отклонение от прямолинейности рельса в вертикальной плоскости на длине 2000 мм | 1 | 2 | 4 | 8 | мм |

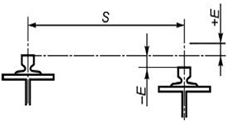

| Е | Превышение одного рельса над другим, измеренное в любой плоскости, перпендикулярной направлению рельсового пути |

| ±0,5S, но не более ±5 | ±S, но не более ±10 | ±2S, но не более ±20 | ±4S, но не более ±40 | мм |

| F | Отклонение от общей вертикальной плоскости упоров или буферов |

| ±0,8S, но не более ±8 | ±S, но не более ±10 | ±1,25S, но не более ±12,5 | ±1,6S, но не более ±16 | мм |

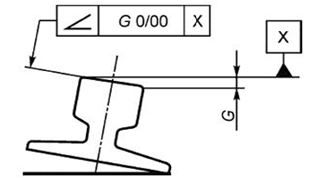

| G | Отклонение вертикальной оси поперечного сечения рельса от вертикали на всей длине рельсового пути |

| 4 | 6 | 9 | 12 | 0/00 |

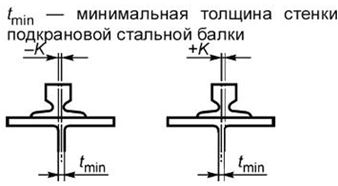

| K | Смещение вертикальной оси рельса относительно вертикальной оси стенки подкрановой стальной балки |

| ± 0,5 t min | - | мм |

| Примечание - S, м. | |

Таблица 3

Конструктивные величины предельных отклонений для сварных и разъемных стыковых соединений рельсовых путей крана

| Отклонение | Величина предельного отклонения |

| Обозначение отклонения на чертеже | Описание | Графическое представление отклонения | Класс допусков 1 | Класс допусков 2 | Класс допусков 3 | Класс допусков 4 | Единица измерения |

| HF | Взаимное вертикальное смещение торцов рельсов в сварном соединении |

| 0 - при выполнении сварки на предприятии-изготовителе; 1 макс. - при выполнении сварки на месте установки крана | мм |

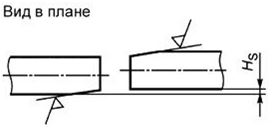

| HS | Взаимное горизонтальное смещение торцов рельсов |

| 1 макс. - при условии обеспечения плавности перехода шлифованием с уклоном 1:50 | мм |

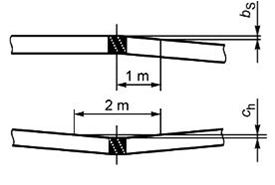

| bS | Отклонение от прямолинейности рельса в плане на участке длиной 1 м от сварного стыка рельса (в одну сторону) |

| 2 | мм |

| ch | Отклонение от прямолинейности рельса по высоте на участке общей длиной 2 м (по 1 м по обе стороны от сварного стыка рельса) | 2 | мм |

| HX | Отклонение от плоскостности поверхности рельса вблизи стыкового соединения после исправления участка HX Чистовая обработка не требуется, если стыки параллельных рельсов в плане разнесены относительно друг друга | __ | 0,5 | мм |

Таблица 4

Эксплуатационные величины предельных отклонений размеров и планово-высотного положения рельсовых путей кранов

| Отклонение | Величина предельного отклонения |

| Обозначение отклонения на чертеже | Описание | Графическое представление отклонения | Класс допусков 1 | Класс допусков 2 | Класс допусков 3 | Класс допусков 4 | Единица измерения |

| AW1 | Отклонение размера колеи (пролета), измеренной по осям рельсов рельсового пути (для кранов мостового типа) в любой точке пути |

| Для пролетов S ≤ 16 ±10 Для пролетов S > 16 м ±(10+0,25 (S-16)) | Для пролетов S ≤ 16 ±16 Для пролетов S > 16± (16+0,25 (S-16)) | Для пролетов S ≤ 16 ±25 Для пролетов S > 16± (25+0,25 (S-16)) | Для пролетов S ≤ 16 ±40 Для пролетов S > 16± (40+0,25 (S-16)) | мм |

| BW1 | Отклонение от прямолинейности оси рельса в горизонтальной плоскости в любой точке рельсового пути крана |

| ±10 | ±20 | ±40 | ±80 | мм |

| EW1 | Превышение одного рельса над другим, измеренное в любой плоскости, перпендикулярной направлению рельсового пути крана |

| ±10 | ±20 | ±40 | ±80 | мм |

| Примечания: 1) S, м 2) не указанные в данной таблице величины предельных отклонений размеров и планово-высотного положения рельсовых путей принимаются по таблице 2 настоящего приложения |

Таблица 5

Эксплуатационные величины предельных отклонений размеров и планово-высотного положения путей опорных и подвесных кранов, спроектированных и сданных в эксплуатацию до введения настоящего стандарта

| Обозначение отклонения на чертеже | Отклонение | Графическое представление отклонения | Значение допустимого отклонения при эксплуатации | Единица измерения |

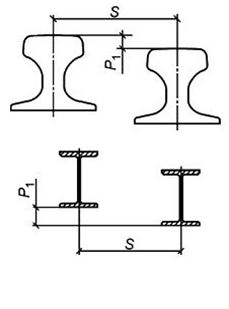

| P1 | Превышение одного рельса над другим, измеренное в любой плоскости, перпендикулярной направлению рельсового пути |

| 0,002 S, но не более 40 | мм |

| Для полукозловых и полупортальных кранов не более 0,002 проектной разности уровней головок рельсов верхней и нижней рельсовых нитей |

| Для подвесных кранов iS, где i - допускаемый изготовителем уклон пути тали |

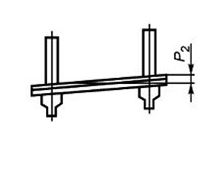

| P2 | Отклонение от прямолинейности рельса в вертикальной плоскости, измеренное на соседних колоннах рельсового пути |

| 0,002 S, но не более 10 | мм |

| Для наземной рельсовой нити полукозловых и полупортальных кранов - не более 0,003 расстояния между соседними точками измерения, равного расстоянию между колоннами надземной части рельсового пути |

| Для подвесных кранов - 0,001 l Для талей - i l, где i - допускаемый изготовителем уклон пути тали. Для монорельсовых тележек 0,002 l l - расстояние между соседними точками крепления рельса |

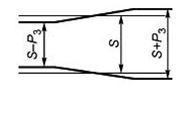

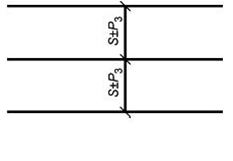

| P3 | Отклонение размера колеи (пролета), измеренной по осям рельсов в любой точке рельсового пути |

| 0,002 S, но не более 15 | мм |

| Для подвесных кранов - (∆Л + ∆П), / 2 где ∆Л и ∆П - зазоры между краями ездовой полки двутавра и ребордами ходовых катков крана с левой и правой сторон, соответственно |

| Отклонение расстояния между осями симметрии рельсов (двутавров) одно- и двухпролетных крановых путей Примечание: при двух и более пролетах два одинаковых знака в одном поперечном сечении бракуются |

| 0,002S | мм |

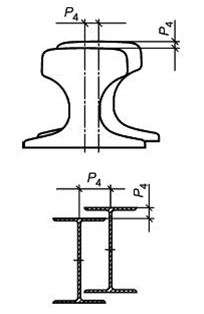

| P4 | Взаимное смещение торцов стыкуемых рельсов в плане и по высоте |

| 2 | мм |

| P5 | Отклонение полки нижнего пояса двутавра от вертикальной оси |

| 5 | градус |

| Примечание: S, м |